0引言

金屬管轉子流量計(以下簡稱流量計)具有測量介質種類多、結構簡單、穩定可靠、可測中小流量、壓力損失恒定、使用壽命長、易于維護、能就地指示流量值等特點,廣泛應用于石油、化工、冶金、能源、輕工等工業部門中的流量測量。

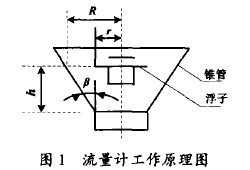

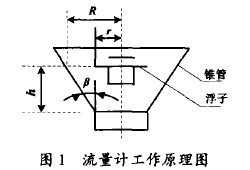

該流量計屬于面積式流量計,基于定壓降變節流面積測量流量,如圖1所示。流量計垂直安裝在管道上,當流體自下而上流經錐管時,浮子的前后就產生差壓。浮子在差壓作用下產生上升或下降的位移。當使浮子上升的差壓與浮子所受的重力、浮力及粘性力三者的合力相等時,浮子便處于平衡狀態,因此,浮子的位移與流量的大小存在唯一的對應關系。檢測出浮子的位移大小就可以得到被測流體的流量值。

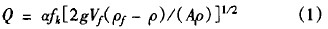

當浮子處于靜止位置時,被測流體的體積流量可由下式計算:

式中:Q為體積流量;a為流出系數;人為浮子最大直徑與其同高度錐管橫截面之間的環隙面積;g為重力加速度;玲為浮子的體積;Pf為浮子的密度;P為被測流體的密度;A為浮子的最大截面積。

當儀表的結構參數確定后,而且雷諾數大于界限雷諾數時,a為常數,則

由式(4)可知,流量與浮子的位移呈非線性關系,要得到線性刻度或輸出線性的電流信號,就必須設計非線性修正機構進行線性化。

目前,國內外金屬管轉子流量計采用的線性化技術主要有兩種:一是應用四連桿進行非線性修正;二是利用凸輪進行非線性修正。下面著重介紹這兩種線性化技術。

1采用四連桿的線性化技術

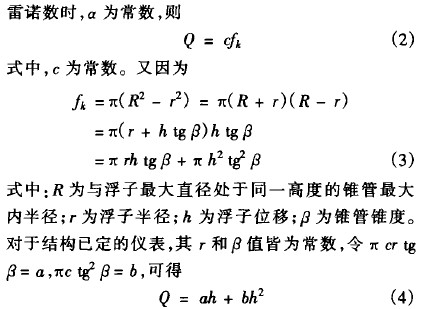

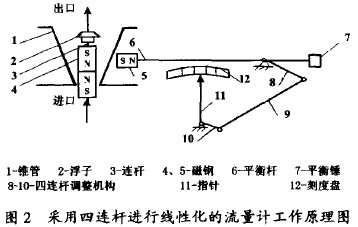

采用四連桿進行線性化的流量計工作原理如圖2所示。當被測流體自下而上流過錐管1時,浮子2就

產生位移,浮子的位移通過磁鋼4、5的禍合傳給平衡桿6。此時,位移和流量的關系為非線性,必須通過連桿8、9、10進行線性化才能使指針11有線性流量指標。四連桿的工作原理如圖3所示。

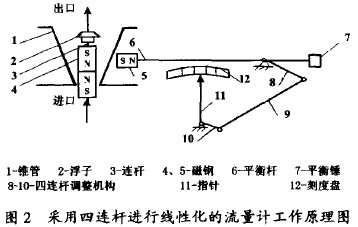

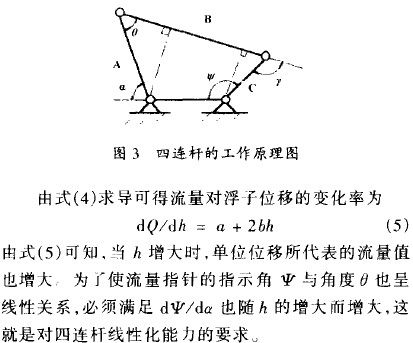

連桿8、9、10的長度分別為A、B、C,連桿8與平衡桿6固定在一起,指針與連桿ro固定在一起。要求轉角少的變化和流量Q的變化呈線性關系,這樣可用d空代替d口,用da代替d人,代人公式(5)得

采用四連桿進行線性化所用零件多,摩擦力大,工作過程中易脫落,而且調整也比較麻煩。近年來隨著計算機輔助制造(CAM)技術的推廣應用,部分生產廠家的流量計開始采用凸輪進行線性化。

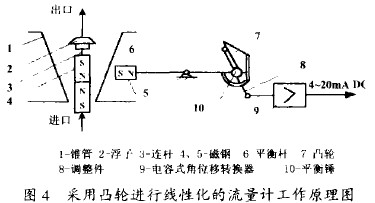

2采用凸輪的線性化技術

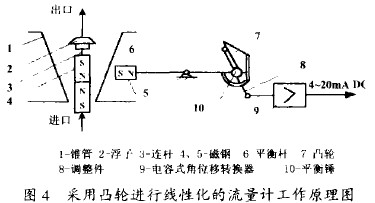

采用凸輪進行線性化的流量計工作原理如圖4所示。當被測流體自下而上流過錐管1時,浮子2就產生位移,浮子的位移通過磁鋼4、5的藕合傳給平衡桿6。經過凸輪7的線性化和調整件8的傳動,將與流量呈線性關系的角位移傳遞給角位移轉換器9,角位移轉換器將角位移信號轉換成與流量線性對應的標準電流信號輸出遠傳。

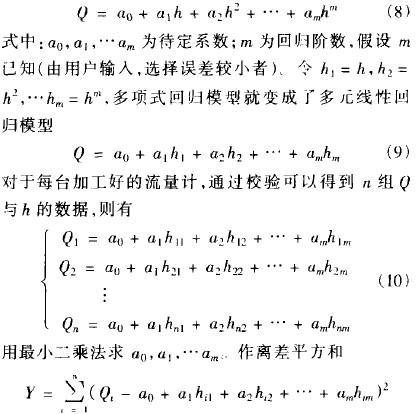

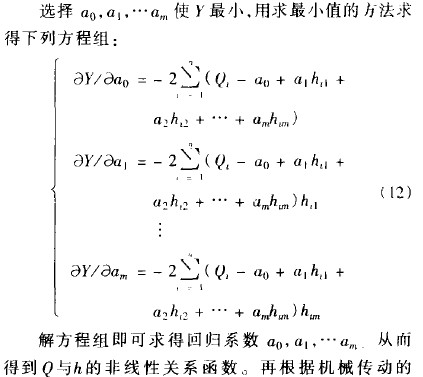

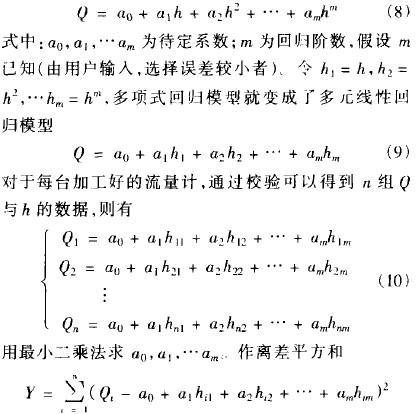

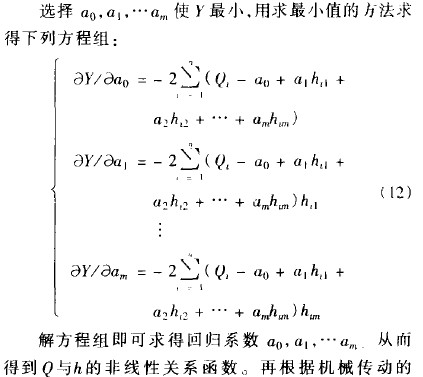

由于每臺流量計的錐管和浮子的加工誤差不可能一致,每臺金屬管轉子流量計的流量值p和浮子位移h的作線性關系也不可能一樣,所以在實際制造時流量計的凸輪都要逐臺校驗加工,設口與h的非線性回歸模型為

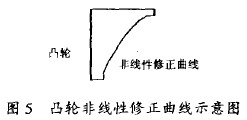

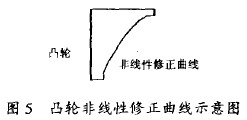

解方程組即可求得回歸系數偽》,a、,…an:從而得到Q與h的非線性關系函數。再根據機械傳動的幾何關系求出將p與h線性化所需的非線性修正曲線,以上求解過程都通過計算機編程實現。將求出的非線性修正曲線通過計算機控制數控銑床加工成凸輪,如圖5所示,即可使輸出電流與流量呈線性關系。

采用凸輪進行線性化,減少了零件數量和零件之間的傳動摩擦力,使金屬管轉子流量計的轉換器結構簡化,體積小型化,可靠性提高,使用時更加簡單、方便。借助CAM技術,使流量計的校驗時間大大縮短,提高了儀表制造廠的生產效率。開封儀表廠一采用該技術后,每臺流量計的出廠校驗時間由原來的平均約40而n縮短為25而n,同時提高了產品質量,產生了較好的經濟效益。

3結束語

隨著機加工工藝和計算機、微電子技術的發展,金屬管轉子流量計的線性化技術也出現了新的發展方向。目前,國外有的流量計直接將線性化曲線通過數控加工設備加工到浮子上,從而使浮子位移與流量呈線性關系另外,還出現了帶微處理器的全電子式的流量計,采用霍爾傳感器檢測浮子位移,由微處理器通過軟件進行線性化,從而使儀表結構更簡化,精度更高,功能更強,工作更可靠。這些都代表了流量計線性化技術的發展趨勢。

以上內容來源于網絡,如有侵權請聯系即刪除!