摘要:在三聚氯氰生產過程中,需正確地測量進聚合反應器的氯化氰單體的流量。介紹了常用的測量儀表及存在的不足,針對氯化氰單體流量測量時,存在的結晶和結垢物堆積問題,提出一種耐腐蝕抗結晶彎管流量計的方案。闡述了該流量計測量原理、影響測量補償問題以及儀表安裝注意事項。實際應用表明:該流量計具有耐腐蝕性、抗結晶能力,穩定性好、可靠性高等特點,能夠適應嚴酷的工藝條件,滿足生產要求。對于與氯化氰氣體具有相似特性的介質,有借鑒意義。

三聚氯氰是一種重要的精細化工產品,具有廣泛的用途,主要用作農藥工業的中間體,是活性染料的原料。在三聚氯氰生產過程中,需要正確地測量進聚合反應器的氯化氰單體的流量。氯化氰流量的測量難度在于介質遇水分解為鹽酸,具有腐蝕性。該介質沸點較低,而且與熔點靠得很近,極易液化和結晶而堵塞流量傳感器差壓信號傳輸通道甚至堵塞節流件本身。在工藝流程中,進入反應器的氯化氰的溫度需嚴格控制在環境溫度以上的適當數值,氣體處于過熱狀態。但在寒冷冬季,管道自然散熱以及一些其他因素會使某些部位的氣體低于最佳溫度。如果流程短時停車,則會使局部溫度進人飽和狀態,甚至.使氯化氰結為固體,粘附在儀表及管道內壁等部位,影響流量測量。

氯化氰氣體物性很特殊,在大氣壓力條件下,溫度為13.1°C就凝結為液體,溫度低于6.5°C就結晶,因此,操作時須時刻注意溫度的變化。

1腐蝕性介質流量測量現狀

1.1現有儀表測量腐蝕性介質的不足

解決腐蝕性介質對儀表的腐蝕的方法,幾十年來一直成為很多課題”。對于腐蝕性氣體的流量測量,常年以來一直采用標準孔板,但是早期的差壓變送器,還沒有解決耐強腐蝕問題,儀表用戶只能采用隔離液將差壓變送器的敏感元件與腐蝕性介質隔開。該方法存在風險,由于操作失當或隔離液泄漏導致隔離液損失,進而引發測量誤差,甚至引起腐蝕性介質侵入變送器,以致儀表損壞。

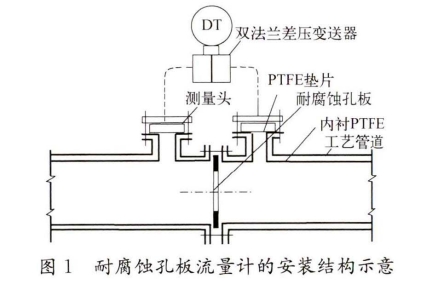

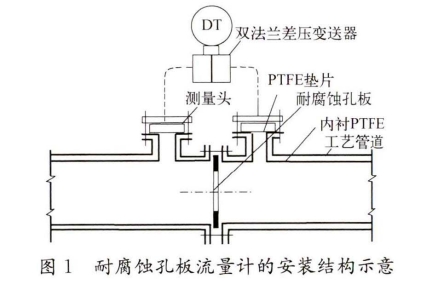

自從鉭膜片、法蘭膜片隔離式差壓變送器、壓力變送器使用后,大多已放棄用隔離液防腐蝕的方法,而采用既有效又可靠的鉭膜片隔離的方法”。例如在三聚氯氰過程中,采用內襯聚四氟乙烯(PTFE)管道,流量測量方案是在內襯PTFE法蘭之間,夾上一片哈氏C材質的標準孔板,在孔板前后的管道上,預留好DN50(或DN80)法蘭管口,然后安裝法蘭膜片(鉭膜片)隔離式差壓變送器即可。壓力測量方法與差壓測量相似,但是運行結果表明,該方法對于測量氯化氰流量有一些不足。因為使用一段時間后,在孔板前后的邊緣處以及差壓變送器的膜片上會結滿晶體和自聚固態物質,所以造成無法使用。耐腐蝕孔板流量計的安裝結構如圖1所示。

經分析,自聚物堆積堵塞的原因是孔板等死角處流體流速太低,給黏稠的固態物質的沉積創造了條件。而隔離膜片表面結晶,則是因為變送,器測量頭是一個尺寸較大的金屬塊,而且被置于法蘭管口處,環境溫度較低時膜片溫度太低,容易造成結晶。

為了改變孔板前后聚積結晶物的問題,曾經試用楔形流量計來測量腐蝕性介質流量。死角的聚積物狀況雖比孔板方法好一些,但是仍然存在的。隨應用時間的延長,結晶物堆積仍然很嚴重,因此也不能長時間使用。

1.2聚積物對流量測量的影響

安裝在工藝管道上的孔板節流裝置、楔形流量傳感器以及法蘭膜片隔離式差壓變送器測量頭,在工況條件下使用一段時間后,就會在法蘭膜片上積滿結晶體及自聚生成污垢,在所有的邊緣處,也都堆積了聚積物,使流體的流路偏離了正確的軌跡,從而導致傳感器的流量系數發生變化,產生測量誤差。因為法蘭膜片積滿結晶體和污垢后,就失去了壓力傳遞的靈敏度,以致在結垢初期,表現為流量示值的漂移,隨著結垢程度的加重,流量計顯示的流量值完全不隨管道內流體流量的變化而變化。這些結晶體雖然從儀表維修的角度可以想辦法清除,但是有兩個困難:一是邊緣處很難清理干凈;二是隔離膜片太薄,大約只有100μm,又布滿環形波紋,清理時易變形損壞。所以,上述測量儀表因維修難度大而棄之不用。

2耐腐蝕抗結晶彎管流量計的研發

因為流量測量的多樣性和流體的復雜性,一.直以來流量測量都是一個業界難題。耐腐蝕抗結晶彎管流量計就是針對復雜流體而研發的。

2.1彎管流量計工作原理

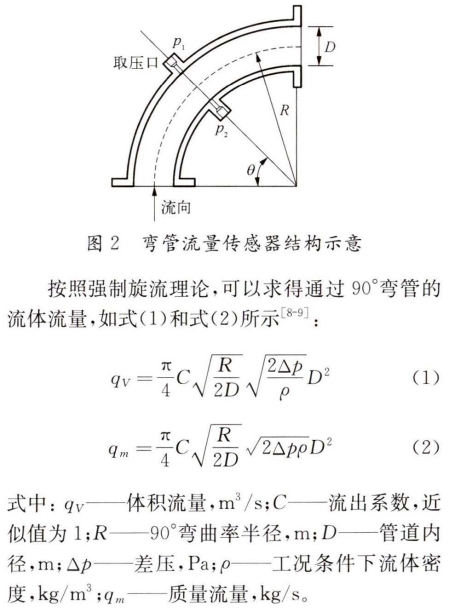

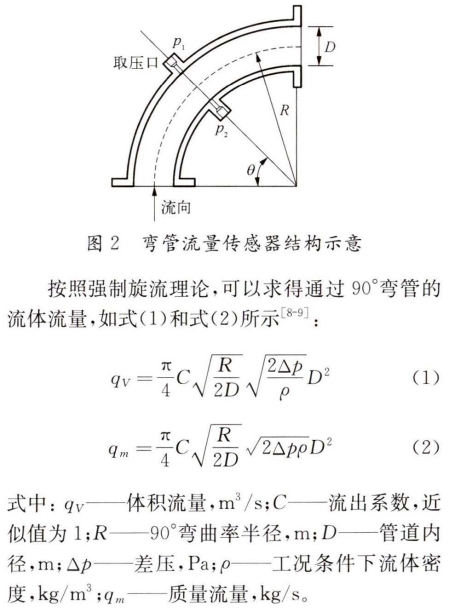

彎管流量計由一個90°彎管(傳感器)和差壓變送器等組成,結構如圖2所示。彎管流量計是利用流體流過90彎管時,由于受到角加速度的作用而產生離心力,使彎管的外側管壁壓力p:增加,從而與彎管的內側管壁壓力p2之間形成壓差△p,壓差的平方根與流量成正比。

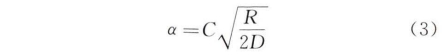

在式(1)和式(2)中,由于R和D的實際值與名義值之間都有一-定偏差,取壓孔位置與理想位置之間也會有微小的偏差,所以,如果不經實流標定,只能得到約4%的不確定度,。為此,儀表出庫之前,必須做實流標定得到流量系數α的值,如式(3)所示:

儀表廠商給出標定時使用的R和D,則根據測量到的△p和ρ,α就可計算得到qv或qm。

2.2溫度和壓力影響的補償

從式(1)和式(2)可知,流量示值都與ρ成對應的函數關系,而當被測流體為氣體時,ρ又與工況條件下的流體溫度、壓力成對應的函數關系。在壓力較低時,一般可用理想氣體方程描述,如式(4)所示:

式中:ρf一實際工況下氣體密度,kg/m3;pf一實際工況下流體絕對壓力,MPa;pn一標準狀態下流體絕對壓力,MPa,取值為0.101325MPa;Tn一標準狀態下熱力學溫度,K,取值為293.15K;TF一實際工況下熱力學溫度,K;ρn一標準狀態下氣體密度,kg/m3。

在工況條件下,應用式(4)補償被測氣體溫度、壓力變化引起氣體密度變化對流量測量結果的影響。溫度一般用鉑熱電阻溫度傳感器測量,壓力由壓力變送器測量,由于該傳感器、變送器般與被測流體接觸,所以必須解決耐腐蝕和防堵的問題。

2.3雷諾數補償

在式(3)中,a不僅與彎管流量傳感器的幾何尺寸有關,還與C有關。而C并不是一個真正的常數,其數值要受到測量管內流體雷諾數(Rep)的影響,所有的差壓流量計都存在這種影響,而且影響的程度各不相同。在流量計流量測量范圍內,Rep又是變化的,所以必須對全量程范圍內的ReD.變化進行在線補償,才能保證流量測量的JIGNDU。標準GB/T2624.2--2006《用安裝在圓形截面管道中的差壓裝置測量滿管流體流量》中,給出了標準差壓流量計C=ƒ(ReD)表達式。但是彎管流量計屬于非標準差壓流量計,沒有現成的補償模型,所以必須另想解決方法。

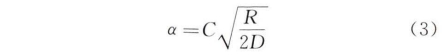

解決該問題有兩種方案:一種是通過大量實驗獲得數據自行建模;另一種是整機校驗后,對各試驗點的示值誤差用折線法逐點校正,從而保證整套流量計精準可靠。

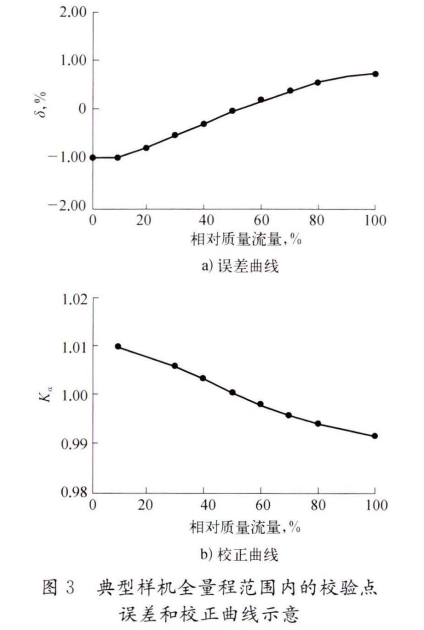

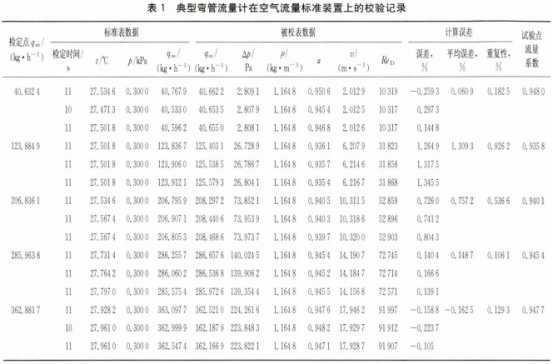

在兩種方案中,第一種方案要投入大量的人力和財力,而且解決的是局部問題,解決之后,由于其他因素的影響,整套流量計的誤差有可能較大;而第二種方案由于非標準流量計總是需要實流標定這道工序,則在校驗得到各試驗點誤差后,用折線法進行在線校正,既不增加成本又直觀明了,整套流量計準確度又更有保證。采用的是第二種方案,用10段折線法實現ReD影響校正。典型樣機全量程范圍內的校驗點誤差和校正曲線如圖3所示。

實驗表明,當Rep≥7X103時,a具有較高的線性度。如果具體的測量對象由于管內氣體流速太低導致Rep太小,則可適當縮小管徑,使ReD增大。

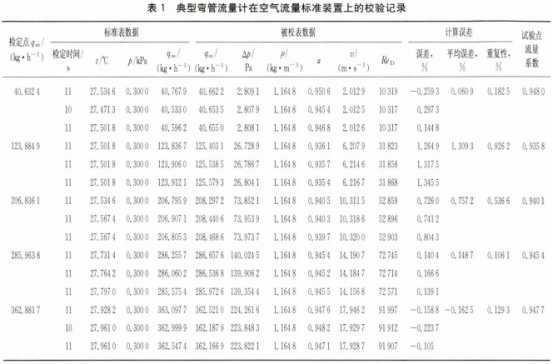

典型彎管流量計在空氣流量標準裝置上的校驗記錄見表1所列。由表1可知,當儀表在配套校驗后配套使用的條件下,能得到±1.5%的準確度,甚至更高。

2.4密度差異的處理

在氣體流量測量過程中,被測氣體的種類很.多,氣體的性質差異也很大,其中對測量準確度影響最大的是氣體密度。在流量計做實流校驗或校準時,一般流量標準裝置除了空氣介質之外,還有天然氣。那么就出現了一個問題:在空氣流量標準裝置上校準合格的流量計,用來測量氯化氰流量是否準確?要回答該問題需要借助式(2),從上述的原理分析,用同一套彎管流量計測量不同種類的氣體,由于物性的差異,將會使式(2)中的C和ρ有變化,其中對C的影響是微小的,可予以忽略,而ρ的變化對測量結果的影響不能忽略,可用式(5)予以換算。

式中:qmmax一實際使用介質對應的流量上限,kg/s;ρd一設計工況條件下介質密度,kg/m3;ρ'一設計工況條件下校準介質密度,kg/m3;q'mmax校準介質對應的流量上限,kg/s。

以某臺氯化氰流量計校準為例:qmmax=604kg/h,常用工況下表壓為p1=10kPa,溫度t=45°C,對應的ρd=2.7820kg/m3,由于干空氣在該工況條件下,ρ'=1.2198kg/m3,所以在空氣流量標準裝置上校準,流量上限q'mmax=400kg/h。

2.5取壓口的設計與耐腐蝕問題的解決

根據GB/T2624.1--2006《用安裝在圓形截面管道中的差壓裝置測量滿管流體流量第1部分:一般原理和要求》中,對差壓式流量傳感器的差壓信號取壓孔作了下述規定:形狀呈圓形,不得有毛邊和卷口。取壓孔直徑應小于管道內徑的0.13倍,孔徑太大,在流體流過取壓孔時容易產生渦流而引起差壓測量誤差,而孔徑太小,對于耐腐蝕彎管流量傳感器來說,又使噴塑施工產生困難,因此設計時應在執行標準的同時兼顧可行性。

對于噴塑管上的取壓孔,需要關注的是噴塑層的厚度及均勻性,如果金屬孔存在90°銳緣,則在銳緣處形成的PTFE保護層就會很薄,而且附著得不夠牢固,使用時間久后容易破損。為了解決該問題,金屬管圓筒形開孔與管道內外壁相交處,加工成90°圓弧,圓弧的曲率半徑應盡可能大。取壓孔的噴塑層要求厚度均勻,而且延伸到管道外壁足夠的距離。

為解決取壓孔與PTFE管的連接問題,設計了一個用PTFE棒材加工而成特殊的連接頭,再用金屬壓板壓在取壓孔上,PTFE導壓管經管口翻邊后與取壓孔相連。在壓力為0.6MPa,常溫條件下,該連接方式能長期工作。

2.6傳感器及相關設備配件的配置

傳感器、差壓變送器在設計中相關配置及要求如下:

1)90°彎管采用316L不銹鋼材質,即使沒有氟塑料噴涂層的保護,也可耐受絕大多數腐蝕性介質的腐蝕。由于流路合理,沒有死角,而且可以認為90°彎管的溫度與流體溫度基本一致,所以不會結晶。

2)彎管內壁、連接法蘭的密封面,以及差壓信號取壓孔,均噴涂新型氟塑料。由于氟塑料表面光滑,所以不會有自聚物沉積。

3)采用PTFE導管傳送差壓信號。

4)智能差壓變送器內與腐蝕性介質接觸的部件,均采用耐腐蝕材料制成。

5)為防止易結晶介質在差壓信號管內結晶、自聚,差壓變送器高低壓室及差壓信號管內,均采用氮氣連續吹掃,氮氣體積流量為3mL/min。而且短時間停止吹氣時導壓管也不會堵塞。

6)為防止彎管傳感器管內壁結晶,采用管外伴熱保溫。

7)如果彎管傳感器內壁萬一結晶、自聚時,為了便于拆開清洗,傳感器采用法蘭連接。

8)壓力變送器經特殊設計的連接頭,安裝在差壓變送器正壓室的排液口上。

9)為了徹底解決腐蝕性介質對溫度傳感器保護套管的腐蝕問題,采用鎧裝鉑熱電阻管外安裝方法口,并在安裝完畢用發泡劑噴射法形成保溫層。

3安裝注意事項

3.1變送器的安裝

配套的差壓變送器、壓力變送器和吹氣裝置需組裝在不銹鋼保護箱內,保護箱安裝在距傳感器不遠的地方。變送器應安裝在保護箱內,目的是消除日曬和雨淋引起的零點漂移。如果露天安裝,由于差壓測量采用的是微差壓變送器,差壓膜盒靈敏度高,在不同的時間,陽光照射在膜盒的不;同部位,使之受熱不均勻,極易引起零點漂移。同樣的道理,雨淋也會引起零點漂移。

3.2電伴熱的應用

設置電伴熱的目的是彌補彎管流量傳感器因自然散熱引起的熱量損失,免除彎管內壁結晶的擔憂。如果確定需要電伴熱,就須在彎管處實施絕熱保溫;如果實踐證明彎管內不會結晶,則無需設置通電伴熱。

4儀表在現場使用情況

耐腐蝕型彎管流量計投人使用后,流量示值穩定,3a多以來未發生過故障,流量顯示值與工藝計算結果基本相符。后來利用停車機會拆下流量傳感器檢查,傳感器內壁光滑如初,未發現有結晶物的沉積;差壓信號導壓管內和差壓變送器高低壓室內也未見結晶物。

5結束語

氯化氰氣體因為易結晶和自聚,使得流量測量的難度較大。采用孔板流量計、楔形流量計等測量管內有阻流部件的流量計均無法長周期運行。應用配備內壁噴涂新型氟塑料的彎管流量傳感器,管外增加伴熱保溫,并用氮氣連續吹掃差壓.信號管的方法,組成耐腐蝕型彎管流量計,能有效地防止介質的結晶、自聚并耐受流體的強腐蝕。該流量計經長期使用表明,具有耐腐蝕性、抗結晶能力,穩定性好,可靠性高,能夠適應嚴酷的工藝條件,滿足生產要求。該測量方式可為與氯化氰氣體具有相似特性的介質測量流量提供借鑒。

文章來源于網絡,如有侵權聯系即刪除!