摘要:孔板流量計是目前唯一按標(biāo)準(zhǔn)規(guī)定的技術(shù)要求進行加工制造、安裝使用的,不必進行實流檢定或校準(zhǔn)就能使用的流量計。由于孔板流量計閥體是按照標(biāo)準(zhǔn)進行加工制造的,在工作中容易出現(xiàn)機械故障。為了能預(yù)防孔板流量計閥體常見故障,及時發(fā)現(xiàn)并處理天然氣輸送過程中出現(xiàn)的孔板流量計閥體故障,保證天然氣的正常輸送工作,文章通過對孔板流量計閥體結(jié)構(gòu)、工作原理、主要部件以及提取和放入孔板流程的介紹、分析,總結(jié)出孔板流量計閥體常見故障的處理及預(yù)防措施。

孔板流量計用來測量流量的歷史悠久,因其結(jié)構(gòu)簡單、操作方便、技術(shù)成熟、性能穩(wěn)定,具有耐高壓、無可動部件等優(yōu)點,且無需標(biāo)定,而被廣泛應(yīng)用于天然氣計量。雖然目前用于流量測量的儀表還有渦輪流量計、超聲波流量計等相對新型的流量計,但孔板流量計仍是唯一按標(biāo)準(zhǔn)規(guī)定的技術(shù)要求進行加工制造、安裝使用的標(biāo)準(zhǔn)節(jié)流件,不必進行實流檢定或校準(zhǔn)就能使用的流量計網(wǎng)。由于孔板流量計閥體是機械結(jié)構(gòu),在現(xiàn)場使用中容易出現(xiàn)導(dǎo)板搖不到上腔、滑閥打不開、平衡閥內(nèi)漏等故障,而售后維修人員不能在第一-時間趕到現(xiàn)場,故障如果不能及時處理,將嚴(yán)重影響生產(chǎn)。因此,有必要了解孔板流量計閥體結(jié)構(gòu)、部件作用和孔板提取和放入流程,以及故障的預(yù)防和處理措施,以便能減少閥體故障出現(xiàn)頻率,并在閥體出現(xiàn)故障時能及時處理,保障天然氣正常輸送。

1孔板流量計閥體的結(jié)構(gòu)及主要部件簡介

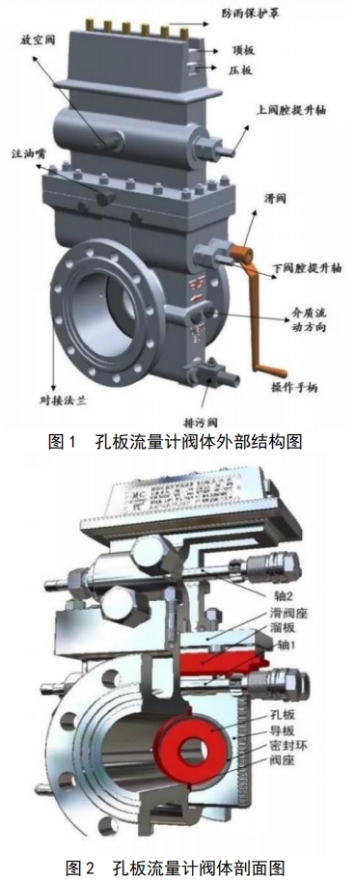

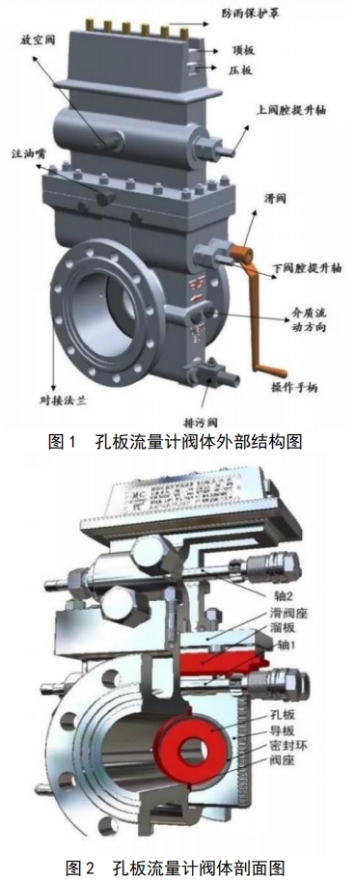

1.1孔板流量計閥體的結(jié)構(gòu)

孔板流量計閥體主要由上下兩個閥腔、密封滑閥、平衡閥等組成。當(dāng)正常工作時,上下閥腔由密封滑閥隔斷,天然氣只流經(jīng)下閥腔,上閥腔內(nèi)無天然氣。當(dāng)需要清洗孔板時,則打開密封滑閥,將下閥腔的孔板導(dǎo)板提升至上閥腔,再關(guān)閉密封滑閥,隔斷上下閥腔,天然氣經(jīng)下閥腔流出,孔板導(dǎo)板由上閥腔提出,從而實現(xiàn)不需要停氣就能提取孔板清洗,不影響天然氣的正常輸送。孔板流量閥體具體結(jié)構(gòu)如圖1、圖2所示m。

1.2主要部件簡介

(1)滑閥

滑閥是一塊四面都非常光滑的長條狀鑄鐵塊,其作用是隔斷上、下閥腔,使天然氣只能在下閥腔流動。滑閥四面非常光滑,如果天然氣含有雜質(zhì),或者滑閥材質(zhì)太軟,都容易劃傷滑閥而造成上下閥腔天然氣不能完全隔斷。

(2)平衡閥

平衡閥是一種特殊的針型閥,它通過改變閥芯與閥座的間隙(開度),來改變流經(jīng)閥門的流動阻力以達(dá)到調(diào)節(jié)流量的目的。孔板流量計閥體中間部位有一-個小孔(平衡孔)連通.上閥腔與下閥腔,打開平衡閥,閥芯與閥座開度變最大,平衡孔被打開,上下腔壓力達(dá)到平衡,從而能夠打開滑閥,使將孔板導(dǎo)板可以在上、下閥腔移動;關(guān)閉平衡閥,閥芯與閥座開度變最小,平衡孔被堵塞,上下腔被隔斷,孔板導(dǎo)板只能在上閥腔或者下閥腔,不能在上、下閥腔移動。.

(3)放空閥

放空閥是用于排空上閥腔的一種針型閥。當(dāng)孔板提到上腔或者放入下閥腔后關(guān)閉滑閥,這時候上閥腔充滿了天然氣,需要通過打開放空閥將上閥腔的天然氣排空。放空閥是針型閥,如果在開關(guān)過程中用力過度,將使閥尖損傷,放空閥關(guān)閉不嚴(yán),導(dǎo)致打開滑閥將孔板放入下閥腔過程中,放空閥漏氣。

(4)排污閥

排污閥是--種排空孔板流量計下腔閥體污物的球閥。當(dāng)孔板被提到上閥腔后,需要打開排污閥,排出閥體底部的污物。排污閥是直接依靠介質(zhì)壓力產(chǎn)生的作用力來幫助作用于閥瓣上的機械荷密封的,作用在閥瓣_上的機械載荷主要是來自壓縮彈簀,這種幾乎是固定的機械載荷。雖然對于壓縮彈簧,加載的排污閥可以通過調(diào)整彈簀力來達(dá)到良好密封,但密封壓差必.須足夠強,以保證足夠的密封力,從而在閥正常運行時達(dá)到密封。

(5)孔板導(dǎo)板

孔板導(dǎo)板是安裝標(biāo)準(zhǔn)孔板并固定位置的專用裝置。通過導(dǎo)板側(cè)面的固定齒與轉(zhuǎn)軸齒輪實現(xiàn)導(dǎo)板的上下移動,導(dǎo)板中央通過密封圈將孔板固定在管道軸心處,通過標(biāo)準(zhǔn)件的加工方式實現(xiàn)了孔板的同心安裝,避免了孔板不同心導(dǎo)致的測量誤差。

2孔板提取及裝入過程

2.1孔板提取過程

(1)打開閥體平衡閥,平衡上下閥腔的壓力。

(2)全開滑閥,用專用搖柄順時針轉(zhuǎn)動滑閥軸將滑閥全打開,使上下閥腔連通。.

(3)用專用搖柄逆時針轉(zhuǎn)動孔板導(dǎo)板,將孔板從下閥腔提到上閥腔。

(4)關(guān)閉滑閥,用專用搖柄逆時針轉(zhuǎn)動滑閥軸使滑閥關(guān)閉。

(5)關(guān)閉平衡閥,使上下閥腔隔斷。

(6)打開上閥體放空閥,將上閥腔內(nèi)的天然氣徹底放空。

(7)打開排污閥,排出孔板閥底部污物,排凈后關(guān)閉排污閥。

(8)松開壓緊螺絲,移開頂板、壓板及密封墊,逆時針轉(zhuǎn)動孔板導(dǎo)板提升軸,將孔板導(dǎo)板提升至閥體外將孔板提出。

2.2孔板裝入過程

(1)將清洗完畢或需要更換的孔板裝入導(dǎo)板,將導(dǎo)板垂直放入閥體內(nèi),上下活動上閥體導(dǎo)板提升軸,使導(dǎo)板正位,然后將孔板導(dǎo)板搖入上閥體內(nèi)。

(2)裝好密封墊片,將閥體蓋板垂直放入蓋板槽內(nèi),裝好壓板,并均勻上緊壓板螺栓。

(3)關(guān)閉放空閥,打開平衡閥,平衡上下腔壓力,用肥皂水對各密封處驗漏。

(4)全開滑閥,順時針轉(zhuǎn)動滑閥軸使滑閥打開。

(5)順時針搖動導(dǎo)板提升軸,將導(dǎo)板下降至下閥體工作位置。

(6)逆時針轉(zhuǎn)動滑閥軸,關(guān)閉滑閥。

(7)關(guān)閉平衡閥,打開放空閥,排凈后關(guān)閉放空閥。

(8)旋轉(zhuǎn)閥體密封脂盒壓蓋,注入密封脂(密封脂是為了對滑閥密封面進行密封)。

3孔板流量計閥體常見故障及處置方法

3.1開閉滑閥或提升孔板導(dǎo)板跳齒

在用專用搖柄啟閉滑閥或提升孔板時出現(xiàn)“打滑”現(xiàn)象,導(dǎo)致滑閥不能開閉或孔板導(dǎo)板不能提升至上閥腔。

3.1.1原因分析

(1)滑閥齒輪嚙合錯齒,搖柄與滑閥軸或者下閥腔提升軸沒嚙合上。

(2)導(dǎo)板固定齒缺損,導(dǎo)致提升孔板時“打滑或錯位無法提升現(xiàn)象。

3.1.2處置方法

取下?lián)u柄,重新套上滑閥軸或者下閥腔提升軸,緩慢正反向旋轉(zhuǎn)齒輪軸,感覺是否有阻力,如果沒有阻力,則未嚙合上,需再操作--次,如此反復(fù),直到搖柄與軸嚙合上,能正常啟閉滑閥或提升孔板導(dǎo)板為止。對于導(dǎo)板固定齒缺損則只能對導(dǎo)板從新加工。

3.1.3預(yù)防措施

保持上下腔壓力平衡,在搖柄套上滑閥軸或者下閥腔提升軸時,緩慢正反向旋轉(zhuǎn)齒輪軸,感覺是否有阻力,如沒有阻力,則緩慢旋轉(zhuǎn)齒輪軸至齒輪嚙合正常,切實保證在整個提升過程中的平穩(wěn)和緩慢,避免各嚙合齒之間出現(xiàn)相互沖擊,導(dǎo)致嚙合齒出現(xiàn)缺損。

3.2提升孔板導(dǎo)板有卡阻現(xiàn)象

(1)在用專用搖柄提升孔板導(dǎo)板時不順暢,感覺有“異物”卡在齒輪上,需要反復(fù)用力才能將孔板導(dǎo)板提升至上閥腔。

(2)在用專用搖柄提升孔板導(dǎo)板時齒輪嚙合卡死,不管怎么反復(fù)用力孔板導(dǎo)板也不能提升。

3.2.1原因分析

(1)由于齒輪軸為轉(zhuǎn)動件,與軸套間必須有--定間隙,若介質(zhì)太臟,長時間不操作,介質(zhì)中的雜質(zhì)容易在間隙中積垢。

(2)齒輪軸的材質(zhì)不符合制造標(biāo)準(zhǔn)要求,介質(zhì)中含有的水分,容易使齒輪軸銹蝕。

3.2.2處置方法

(1)清洗導(dǎo)板污物,若仍不能排除,可用銼刀輕微修理導(dǎo)板頂端倒角。

(2)停氣后分解高級孔板閥,檢查卡死原因,除垢或除銹,如機件損壞必須更換。

3.2.3預(yù)防措施

(1)站場操作人員應(yīng)堅持每半月轉(zhuǎn)動齒輪軸-一次,避免污物結(jié)垢后卡死齒輪軸。

(2)每次裝入孔板時,在導(dǎo)板齒條上涂抹適量黃油。

(3)根據(jù)氣質(zhì)特點,用于介質(zhì)過臟的場站,要求廠家在制造時加強防腐處理,如將齒輪軸材料改為不銹剛。

3.3不能打開滑閥

提取或放入孔板時,當(dāng)開啟平衡閥后,不能打開滑閥。

3.3.1原因分析

上閥腔無壓力,中腔法蘭密封墊片堵塞平衡孔,導(dǎo)致上下腔壓力不能平衡,不能打開滑閥。

3.3.2處置方法

停止天然氣輸送,分解閥體,重新裝配中腔法蘭密封墊片。

3.3.3預(yù)防措施

在打開和關(guān)閉滑閥時,用力要均勻,防止中腔法蘭密封墊移位堵塞平衡孔。

3.4不能關(guān)閉滑閥

當(dāng)孔板導(dǎo)板提升至上閥腔時,滑閥不能關(guān)閉。

3.4.1原因分析

壓板密封墊凸出變形,阻礙.上閥體腔的孔板導(dǎo)板.提升,導(dǎo)致滑閥不能關(guān)閉。

3.4.2處置方法

將孔板導(dǎo)板重新放入下閥腔,關(guān)閉滑閥,關(guān)閉平衡閥,打開放空閥將上閥腔的天然氣放空,再檢查壓板密封墊無凸出變形,減去凸起部分或更換新墊片。

3.4.3預(yù)防措施

在更換壓板密封墊時,要檢查密封墊是否有凸出變形等問題,如有此類問題,則需要減去凸起部分或更換新墊片。

3.5上閥腔天然氣不能排盡.

孔板導(dǎo)板提取到上閥腔或放入到下閥腔,關(guān)閉滑閥和平衡閥后,打開放空閥,上閥腔天然氣不能排盡。

3.5.1原因分析

(1)滑閥被劃傷,導(dǎo)致上下閥腔不能完全密封隔斷。由于滑閥密封副屬硬密封副,對其材質(zhì)的要求十分嚴(yán)格,對介質(zhì)的清潔度也有一-定要求。材質(zhì)太軟或介質(zhì)太臟,都容易劃傷滑閥密封副而造成上下閥腔天然氣不能完全隔斷,導(dǎo)致天然氣泄漏。.

(2)滑閥關(guān)閉不嚴(yán)實,導(dǎo)致上下閥腔未能完全隔絕,下腔天然氣串進上腔所致。

(3)若滑閥完好,則表明平衡閥已損壞。由于平衡閥為針形閥,所以天然氣泄漏原因主要是密封面損傷,針尖變形或雜質(zhì)附著密封面。另外,操作人員如果不清楚其內(nèi)部結(jié)構(gòu),在關(guān)閉平衡后,再用板手等工具擰死,容易造成針尖變形或密封面損壞,導(dǎo)致天然氣泄漏。

3.5.2處置方法

(1)滑閥輕微泄漏時,從注油嘴處加注密封脂7903后啟閉滑閥4-8次可排除:嚴(yán)重泄漏時,應(yīng)停氣分解閥體檢查,發(fā)現(xiàn)零件損壞必須及時更換。

(2)關(guān)閉滑閥時一-定要讓指針指示到位,并細(xì)致觀察滑閥關(guān)閉嚴(yán)密情況,若有泄露則需加入密封脂。

(3)平衡閥泄漏時,需停氣拆下平衡閥檢查。若平衡閥針尖變形時,需更換或打磨針尖;若平衡閥密封面損壞時,必須更換整個平衡閥。

3.5.3預(yù)防措施

(1)針對介質(zhì)過臟的井站,要求廠家在制造時提高密封副的硬度。

(2)堅持每半月啟閉滑閥一次,加注密封脂時應(yīng)保證密封脂干凈無雜質(zhì),避免污物結(jié)垢后劃傷滑閥。

(3)關(guān)閉平衡閥時應(yīng)適當(dāng)用力至平衡閥軸不能轉(zhuǎn)動即可,不能繼續(xù)用力轉(zhuǎn)動。

3.6孔板導(dǎo)板下墜不能在中腔停留

在提取或放入孔板時,孔板導(dǎo)板下墜不能在中腔停留。

3.6.1原因分析

上閥腔提升軸或下閥腔提升軸的齒輪軸端未擰緊。

3.6.2處置方法

稍許擰緊上閥腔提升軸或下閥腔提升軸的齒輪軸端六方螺帽。

3.6.3預(yù)防措施

在提升或放入孔板時,檢查一下齒輪軸六方螺帽是否檸緊。

3.7其它部位的滲漏及處置方法

3.7.1注油嘴滲漏

(1)若注油嘴帽松弛,則擰緊注油嘴帽。

(2)若接頭螺紋處滲漏,則需停氣,取下注油嘴,在接嘴螺紋上纏繞密封帶后,重新安裝好。

(3)若注油嘴內(nèi)漏,更換注油嘴。

(4)卸下油注嘴帽,加注密封脂7903。

3.7.2壓板處滲漏

密封膠墊沒上好,重新安裝密封膠墊,若膠墊變形:應(yīng)及時更換。

3.7.3堵頭、法蘭等處滲漏

應(yīng)停止輸送天然氣,對孔板流量計閥體分解檢查,更換密封墊或密封圈。

3.7.4殼體部位的滲漏

應(yīng)停止天然氣輸送,分解閥體,更換整臺閥門或補焊殼體。

4結(jié)束語

孔板流量計是售氣雙方均認(rèn)可的計量儀表,其檢查、維修和更換孔板方便,不用停止介質(zhì)輸送,是天然氣計量中的主力流量計。孔板流量計閥體出現(xiàn)故障的原因主要是由于閥體本身的工作原理與結(jié)構(gòu)特點引起的,以及在長期使用中由于流體介質(zhì)腐蝕、磨損、沾污等造成的”。孔板流量計閥體是按照標(biāo)準(zhǔn)制造的機械結(jié)構(gòu)閥體,因此在使用過程中不可避免地出現(xiàn)一些機械問題。為減少故障發(fā)生率、提高生產(chǎn)效率,首先,加強操作人員培訓(xùn),了解孔板流量計閥體結(jié)構(gòu)和各部件作用,熟悉取出和放回孔板的流程,可以幫助我們快速找出故障原因,及時處理故障:其次,督促生產(chǎn)廠家把好質(zhì)量關(guān),建立良好的售后服務(wù)體系,在一些介質(zhì)條件較差的特殊環(huán)境里,應(yīng)該摸索更加適合實際的設(shè)備操作、維護辦法,以保證天然氣正常運輸。

本文來源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!