摘要:針對城鎮(zhèn)燃氣常用的3種規(guī)格(公稱通徑分別為50、80、100mm)渦輪流量計壓損變化情況開展實驗研究,獲得渦輪流量計壓損與標況流量關系式,測試分析渦輪流量計異常(葉片缺失、軸卡頓)狀態(tài)的壓損變化趨勢。渦輪流量計的壓損、標況流量成二次函數關系。對每種規(guī)格的渦輪流量計,在相同流量情況下,葉片缺失狀態(tài)的壓損比正常狀態(tài)小,葉片缺失越多,壓損越小;壓損減小值隨著流量增大而增大。葉片缺失造成的壓損減小值較小,需結合流量計的高低頻脈沖數進一步判定。對每種規(guī)格的渦輪流量計,軸卡頓狀態(tài)的壓損比正常狀態(tài)大,卡頓程度越大,壓損越大;壓損增大值隨著流量增大而增大,小流量(流量小于0.4倍最大流量)下的壓損增大值不明顯,大流量(流量大于等于0.4倍最大流量)”下的壓損增大值較為顯著。提出建立流量計在線監(jiān)測系統(tǒng),通過實測壓損與正常壓損對比,判斷流量計是否存在異常,通過實測壓損比正常壓損增大或減小的趨勢判斷流量計存在的問題種類。

1概述

渦輪流量計具備結構緊湊輕巧、安裝維護方便、流通能力強、適用壓力范圍廣等優(yōu)點,被廣泛使用。但是,使用中發(fā)現渦輪流量計也面臨突出問題,渦輪流量計屬于速度式計量儀表,運行過程中,燃氣中異物容易造成軸卡頓或葉片破壞,對渦輪流量計性能產生影響。這類磨損比較隱蔽,常規(guī)的儀表巡視檢查難以察覺,往往在周檢拆表時才能發(fā)現,即使發(fā)現問題也無法追溯問題發(fā)生的時間,難以給購銷爭議提供有效依據。因此,如何掌握渦輪流量計的運行工況信息,及時發(fā)現其關鍵部件故障以避免購銷爭議,是當前城鎮(zhèn)燃氣企業(yè)急需解決的問題。

氣體壓力損失(簡稱壓損)與流量計性能有一定相關性,因此,可以將壓損作為重要參數實時監(jiān)測,以了解流量計運行中的異常狀態(tài)。本文針對城鎮(zhèn)燃氣常用的3種規(guī)格(公稱通徑分別為50.80、100mm)渦輪流量計(簡稱流量計)壓損變化情況開展實驗研究,獲得流量計壓損與標況流量的關系式,測試分析流量計異常(葉片缺失、軸卡頓)條件下的壓損變化趨勢,提出基于壓損變化的流量計在線監(jiān)測系統(tǒng),為渦輪流量計實時監(jiān)測和管理提供輔助手段。

將公稱通徑為50、80、100mm的渦輪流量計分別稱為DN50、DN80、DN100渦輪流量計。

2實驗平臺與實驗方案

2.1實驗平臺

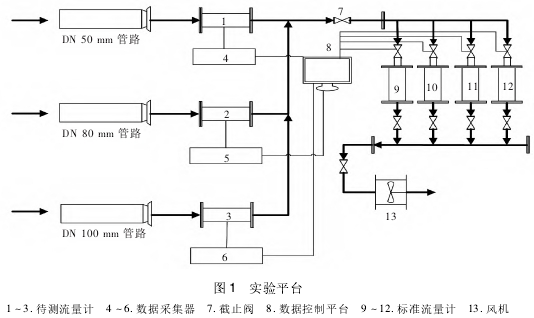

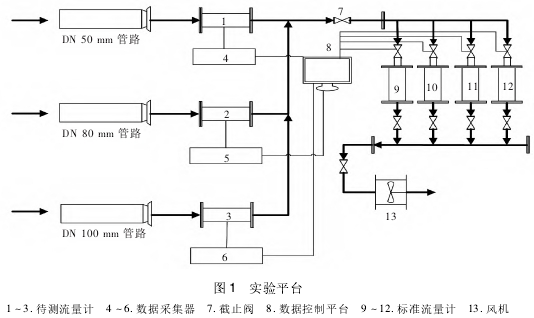

本文實驗平臺是在流量計標準檢定平臺基礎.上改進搭建的,增加壓差采集模塊,實現壓差與既有參數同步采集。實驗平臺見圖1。實驗平臺設置4臺標準流量計,均為羅茨流量計,4臺標準流量計的流量范圍不同,通過不同標準流量計組合來提供測試所需的流量范圍。數據采集器是溫度、壓力、流量、壓差傳感器的集合。選用數字壓差傳感器,測量范圍為-6~6kPa,精度高于0.3%。

2.2實驗方案

待測流量計選用DN50、DN80、DN100渦輪流量計,流量范圍分別為0~100、0~250、0~600m3/h。實驗工況包括:正常流量計運行、葉片缺失流量計運行、軸卡頓流量計運行。其中葉片缺失流量計運行包含葉片缺失4片、缺失7片的流量計運行,軸卡頓流量計運行包含處于卡頓狀態(tài)1、卡頓狀態(tài)2、卡死狀態(tài)的流量計運行。

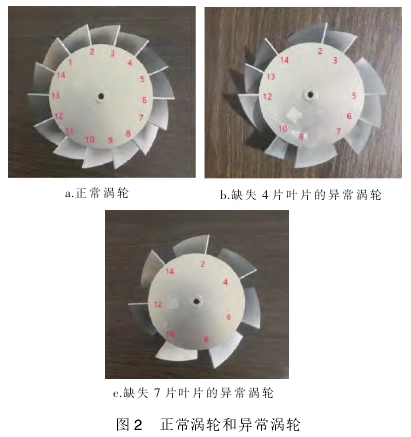

①葉片缺失處理

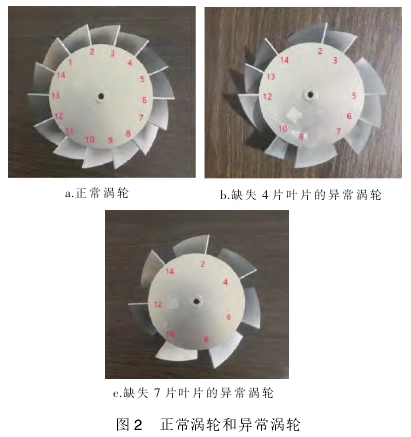

正常流量計的渦輪葉片有14片,制作葉片缺失4片和缺失7片的異常渦輪,置于流量計內,進行對比實驗。正常渦輪和異常渦輪見圖2。實驗過程中渦輪拆除更換均由專業(yè)技術人員操作。

②軸卡頓狀態(tài)處理

將軸承端蓋處增加橡膠材料、端蓋緊固螺栓從初始位置擰緊6圈的狀態(tài)稱為卡頓狀態(tài)1。將軸承端蓋處增加橡膠材料、端蓋緊固螺栓從初始位置擰緊8圈的狀態(tài)稱為卡頓狀態(tài)2。將尖硬物插入軸間隙,使其轉動失效,模擬軸卡死狀態(tài)。

③實驗過程

A.將檢定合格的正常流量計安裝在實驗平臺中作為待測流量計。

b.qmax、qmmin分別表示待測流量計的最大、最小流量。開啟風機,數據控制平臺與標準流量計聯(lián)動,調節(jié)標準流量計的流量至0.8qmax,穩(wěn)定10min,在待測流量計連接處涂抹發(fā)泡劑,檢查是否漏氣,依次提高流量至0.9qmax、qmax,重復漏氣檢測。

c.氣密性檢查無誤后,開始測試流程。分別調節(jié)標準流量計的流量至qmin、0.2qmax、0.4qmax、0.6qmax、0.8qmax、qmax>0,每個流量測試5min,讀取流量、溫度、壓力和壓差,每個參數讀取至少3次后取平均值,記錄數據并保存。

d.將正常流量計拆下,依次更換為葉片缺失4片、葉片缺失7片、卡頓狀態(tài)1、卡頓狀態(tài)2、卡死狀態(tài)的渦輪流量計,分別按照步驟a~c測試。

3實驗數據分析

3.1流量、壓損關系分析

實驗讀取的流量為工作狀態(tài)下的流量(簡稱工況流量),為便于一致性分析,將工況流量轉換為標準狀態(tài)下的流量(簡稱標況流量),標準狀態(tài)為溫度293.15K、壓力101.325kPa.

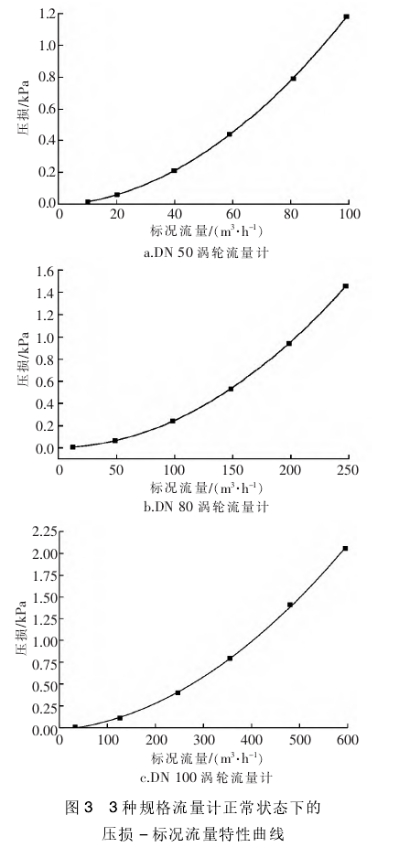

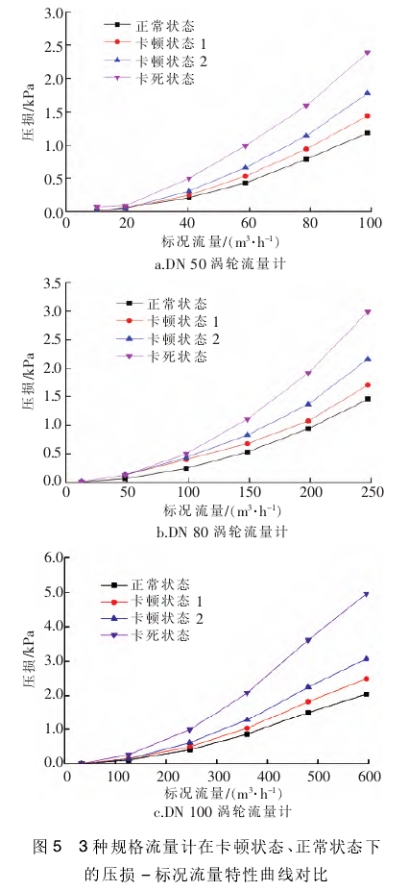

實驗獲得3種規(guī)格流量計正常狀態(tài)下的6個數據點,擬合獲得壓損-標況流量關系式,見下列公式。擬合曲線為壓損-標況流量特性曲線,見圖3。

△p1=1.113x10-4q2n1+8.801x10-4qn1-0.00496(1)

△p2=1.096x10-4q2n2+1.891x10-5qn2-0.00424(2)

△p3=1.700x10-4q2n3+5.506x10-6qn3-8.894x10-4(3)

式中△p,、△p2、△p3----DN50、DN80、DN100渦輪流量計的壓損,kPa

qn1、qn2、qn3---DN50、DN80、DN100渦輪流量計的標況流量,m³/h

通過上述分析可以看出,渦輪流量計的壓損與標況流量成二次函數關系。當渦輪流量計異常時,壓損-標況流量特性曲線將偏離正常曲線。

3.2異常狀態(tài)數據對比分析

①葉片缺失狀態(tài)下的壓損變化分析.

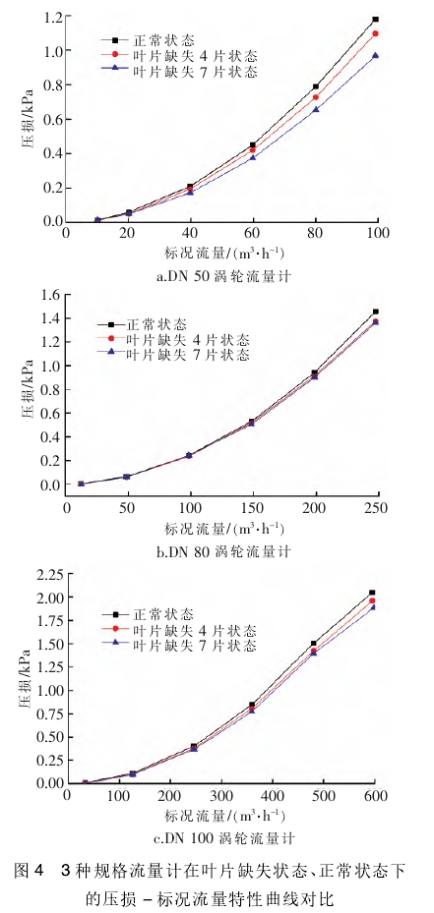

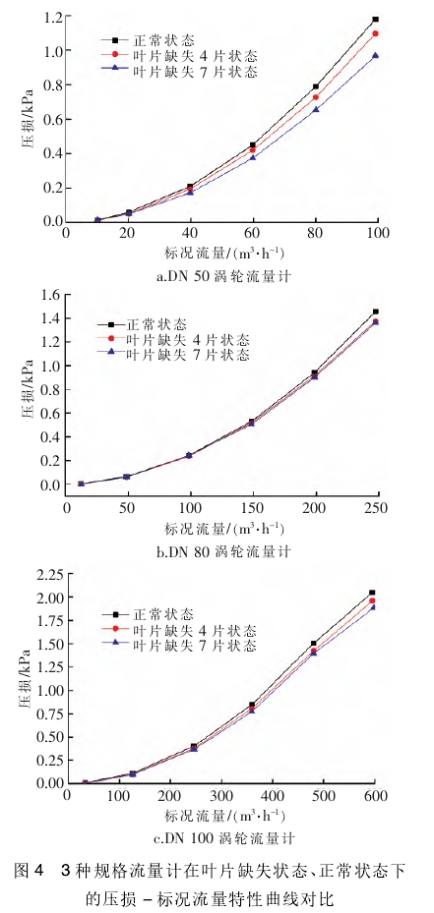

圖4為DN50、DN80、DN100渦輪流量計葉片缺失4片狀態(tài)、葉片缺失7片狀態(tài)與正常狀態(tài)的壓損-標況流量特性曲線對比。可以看出,對每種規(guī)格的渦輪流量計,在相同流量情況下,葉片缺失狀態(tài)的壓損比正常狀態(tài)小,葉片缺失越多,壓損越小。壓損減小值隨著流量增大而增大,小流量下的壓損減小值難以識別,大流量下的壓損減小值也不顯著,但.當流量足夠大時,采用工業(yè)級別壓差傳感器可以識別。在實際運行中,由于大流量下的壓損減小值不顯著,可能導致較多誤判,因此需要結合流量計的高低頻脈沖數進一步判定。

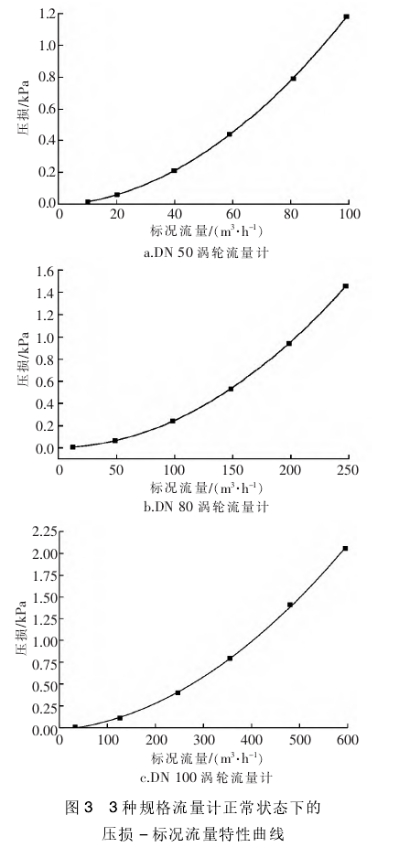

②軸卡頓狀態(tài)下的壓損變化分析

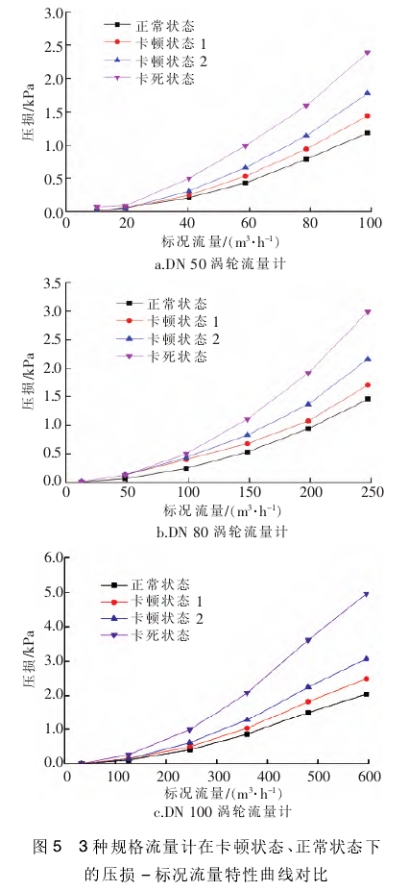

圖5為DN50、DN80、DN100渦輪流量計卡頓狀態(tài)、正常狀態(tài)的壓損-標況流量特性曲線對比。可以看出,對每種規(guī)格的渦輪流量計,當軸處于卡頓狀態(tài)時,相對于正常狀態(tài),相同流量下的壓損變大,卡頓程度越大,壓損越大;壓損增大值隨著流量增大而增大。卡死狀態(tài)與正常狀態(tài)相比,壓損顯著增大,最大流量下DN50、DN80、DN100渦輪流量計的壓損分別為正常狀態(tài)下壓損的2.0、2.1、2.4倍。

在軸卡頓狀態(tài)下,小流量(流量小于0.4qmax)下的壓損增大值不明顯,大流量(流量大于等于0.4qmax)下的壓損增大值較為顯著。

4基于壓損的流量計異常辨識

通過,上述分析可知,可以根據流量計的標況流量和壓損一標況流量關系式計算出正常壓損,壓損與標況流量是一一對應關系,通過實測壓損與正常壓損對比,判斷流量計是否異常。基于該思路.建立流量計在線監(jiān)測系統(tǒng)(簡稱監(jiān)測系統(tǒng)),實施方案如下。

首先,在渦輪流量計出廠檢定時,測試獲得其正常狀態(tài)下的壓損-標況流量關系式和特性曲線,輸入燃氣公司的數據處理平臺,作為正常流量計基礎數據。由于流量計結構不同,壓損也不同,因此,需要在數據處理平臺輸入不同廠家、不同規(guī)格流量計的壓損-標況流量關系式和特性曲線。形成基礎數據庫。

其次,在表端控制處理模塊輸入工況流量與標況流量轉換算法、實測壓損與正常壓損對比算法。在流量計使用過程中,實時采集流量、壓損、壓力、溫度數據,根據工況流量與標況流量轉換算法、實測壓損與正常壓損對比算法,判斷壓損是否異常。實際運行中,監(jiān)測系統(tǒng)需要同時對多臺流量計實時監(jiān)測,需要傳輸和處理的數據量比較大。因此在表端設定監(jiān)測周期(7d或10d),如果在監(jiān)測周期內壓損正常,則不上傳數據至數據處理平臺,如果異常,則.上傳數據至數據處理平臺。數據處理平臺根據連續(xù)若干個監(jiān)測周期內異常壓損情況判斷流量計是否存在故障,通過分析一定時期內實測壓損相比正常壓損增大或減小的趨勢,判斷流量計可能存在的問題種類,提示技術人員拆檢維修。

5結論

①渦輪流量計的壓損、標況流量成二次函數關系。

②對每種規(guī)格的渦輪流量計,在相同流量情況下,葉片缺失狀態(tài)的壓損比正常狀態(tài)小,葉片缺失越多,壓損越小;壓損減小值隨著流量增大而增大。葉片缺失造成的壓損減小值較小,需結合流量計的高低頻脈沖數進一步判定。

③對每種規(guī)格的渦輪流量計,軸卡頓狀態(tài)的壓損比正常狀態(tài)大,卡頓程度越大,壓損越大;壓損增大值隨著流量增大而增大,小流量(流量小于0.4倍最大流量)下的壓損增大值不明顯,大流量(流量大于等于0.4倍最大流量)下的壓損增大值較為顯著。

④提出建立流量計在線監(jiān)測系統(tǒng),通過實測壓損與正常壓損對比,判斷流量計是否存在異常,通過實測壓損比正常壓損增大或減小的趨勢判斷流量計存在的問題種類。

本文來源于網絡,如有侵權聯(lián)系即刪除!