摘要:以差壓流量計的選型計算,主要針對孔板流量計進行并解讀了相關的國家標準,運用VC++軟件作為程序開發的工具,以實際工程為例,探索了孔板流量計的孔板直徑、直徑比等標準計算方法與軟件計算方法。本文解決了在項目中,用于孔板流量計采辦的文件如數據表和孔板流量計計算書等,需要對孔板的規格和尺寸進行初步計算,確定孔板的孔徑、直徑比等參數的問題。將繁瑣的計算變得方便可行,計算程序簡練,節省人工時間,且結果較為正確確,方便需要采取專用的計算軟件數據表中的工藝參數等進行校核檢驗,完成了一套孔板流量計的選型計算的程序。

差壓流量計是一種測定流量的儀器。它是利用流體流經節流裝置時所產生的壓力差與流量之間存在的一定關系的原理,流量的測定通過測量壓差來實現。在石油、化工、供熱、供水、冶金、電力等領域的測量和過程控制都有廣泛的應用。流量儀表的兩個功用,在過程自動化儀表與裝置中分別是:測量物料數量的總量表和過程自動化控制系統的檢測儀表。節流裝置的有孔板、噴嘴和文丘里管,它是在管道中安裝的一個局部收縮的元件。本文將主要介紹孔板流量計的選型計算與程序開發。孔板流量計可測量氣體、液體、蒸汽及天然氣的流量。孔板流量計被廣泛應用于煤炭、化工、建筑、交通、醫.藥、農業、輕紡、食品環境保護及人類生活的各個所需領域,是發展工業及農業生產,能源節約,產品質量改進,經濟效益提升和管理水平提升的重要工具,在國民經濟中占有十分顯著的地位。

孔板流量計流裝置的結構比較簡單,性能可靠穩定,并且十分牢固,價格較低,使用壽命長,在工業中經常用到孔板流量計,并能經過嚴格的校驗檢測,整個加工過程均采用國際標準。孔板流量計由于流速增加可以使靜壓力變低,壓差即在節流件前后便產生了壓力降,在節流件前后產生的壓差由于介質流動的流量增大而增大,因此,通過測量壓差來衡量流體流量的大小孔板流量計是可以達到的。這種測量方法是根據流動連續性定律和能量守恒守恒定律為基正確定的。

孔板流量計的節流件前后產生的靜壓力差,該壓力差與流量存在著一定的函數關系,流量越大,壓力差相應越大。差壓信號傳送給差壓變送器,轉換成4~20mA.DC模擬信號輸出,遠轉給流量計算儀,實現流體流量的計量。質量型流量計,經過智能型差壓變送器,自動補償工況溫/壓后,實現對流體質量流量的測量。

在設計項目中如數據表和孔板流量計算書等文件用于孔板流量計的采辦,需要對孔板的規格和尺寸進行初步計算,確定孔板的孔徑、直徑比等參數。其計算過程較為復雜,通過人工計算費時費力,且難以得到正確的結果,需要采取專用的計算軟件。基于如上考慮,本文解讀了GB/T2624.2-2006對孔板流量計進行計算選型的方法,并通過VC++語言進行編程,完成了一套孔板流量計的選型計算的,取得了令人滿意的結果。

1孔板流量計的計算方法

1.1孔板流量計原理

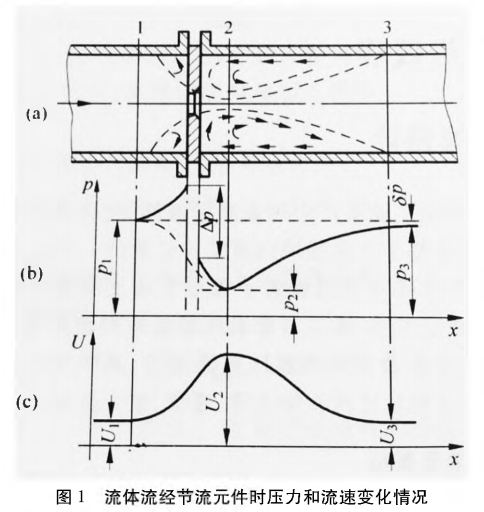

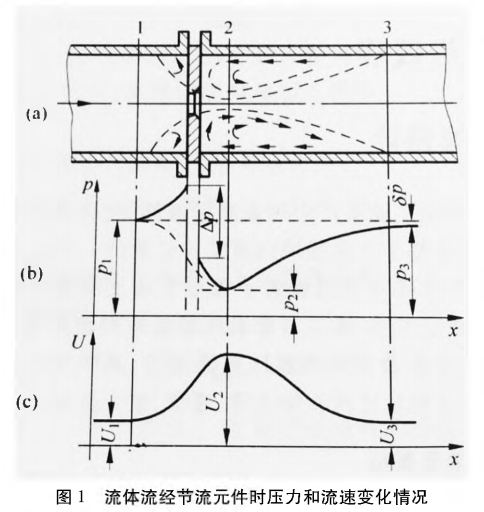

如圖1所示流體流經節流元件時的壓力、速度變化情況。從圖中可見,沿水平管靠近流動到節流元件前的截面1處的流體,流束開始收縮,靠近管壁處的流體將向管道中心加速,而管道中心處流體的壓力開始下降。由于慣性作用,流束的最小截面位置不在節流元件處由于流體流過節流元件后流束繼續收縮的原因,而在節流元件后的截面2處(此位置隨流量大小而變),此處流體平均流速U2最大,壓力p2最低。截面2后,流束.逐漸擴大。在截面3處,流體速度Uz恢復到節流前的速度U1(U3=U1),流束又充滿管道。壓力P3不能恢復到原來的數值p1,由于流體流經節流元件時會產生漩渦以及鹽城的摩擦阻力等會造成能量損失的原因,P1與p3的差值δp=p1-ps稱為流體流經節流元件的壓力損失。

1.2節流裝置設計計算分類

孔板流量計的設計與制造主要參照以下標準:ISO5167Measurementoffluidflow-DifferentialPressureDevices,2003/GB/T2624用安裝在工程項目設計中,需要根據孔板流量計所安裝的管道等級,以及工藝專業提供的不同工況下的流量,對孔板流量計進行選型,同時計算孔板的孔徑以及Beta系數。

1.3孔板流量計孔徑計算方法

一次裝置安裝在充滿流體的管線中確立為測量原理,裝人一次裝置后裝置的.上游側與喉部或下游側之間產生一個靜壓差。假設該裝置與經過校準的一個裝置幾何相似且使用條件相同,據該壓差的實測值和流動流體的特性以及裝置的使用環境,從而確定流量。

1.3.1流量計算

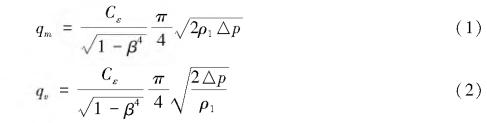

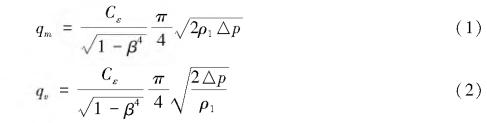

GB/T2624里規定的不確定度限值,質量流量差壓的關系符合,因此流量公式可用以下公式確定。

式中:qm-質量流量,kg/s;

9v-體積流量,m³/s;

C-流出系數;

Ɛ-可膨脹系數;

β-直徑比,β=d/D;

d-節流件開孔直徑,m;

D-管道內徑,m;

ρ1-被測流體密度,kg/m³;

△p-壓差,Pa。

1.3.2節流裝置開孔直徑d和管道內徑D計算式

d=d20[1+λd(t-20)](3)

D=D20[1+λd(t-20)](4)

式中:d20-20℃下節流元件開孔直徑;

D20-20℃下管道內徑;

λd一節流材料膨脹系數;

λD一管道材料膨脹系數。

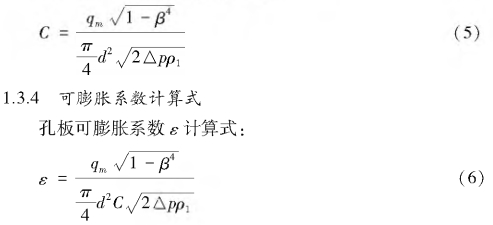

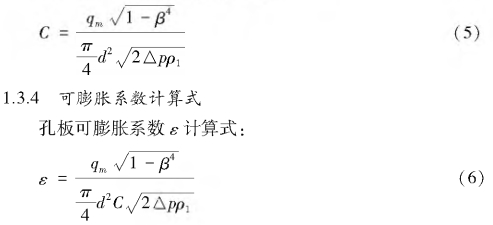

1.3.3流出系數計算式

C為不可壓縮流體確定的表示通過裝置的實際流量與理論流量之間關系的系數,對于給定安裝條件下的給定一次裝置,流出系數僅與雷諾數有關。由下式表示:

可膨脹系數ε取決于雷諾數值,也取決于氣體的壓力比和等熵指數值。

表示這些變化的方法是以膨脹性(膨脹)系數乘一次裝置的流出系數C。流出系數利用雷諾數值相同的液體直接校準后確定。

當流體不可壓縮時(液體),ε等于1,當流體可壓縮時(氣體),ε小于1。

事實表明ε實際上與雷諾數無關。對于給定一次裝置的給定直徑比,ε只取決于壓力比和等熵指數,因此本法是可行的。

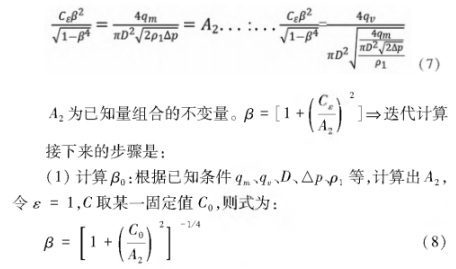

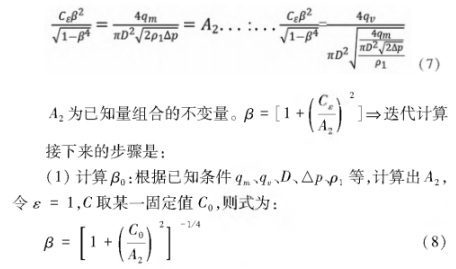

當直接計算法不能解題時,需要采用迭代計算法。

以孔板為例,始終需要迭代計算法來計算。原則是把基本.流量方程中所有--致的值重新組合在一個項內,而將未知的值組合在一項內。

把已知數組合在方程的一邊,將未知數放在方程的另一邊。

(2)計算β1:由β0、k、△代入ε公式計算ε0;由β0、ReD、D代人C公式計算C0;由C0、ε0、A2代入β公式計算B0.

(3)計算β2:由β1、k、△代入ε公式計算ε1;由β0.ReD、D代人C公式計算C1;由C1、ε1、A2代入β公式計算β2。

若滿足βn-βn-1<E(一般E=0.0001),迭代可停止,通常進行2~3次迭代即可。

2孔板流量計計算程序開發

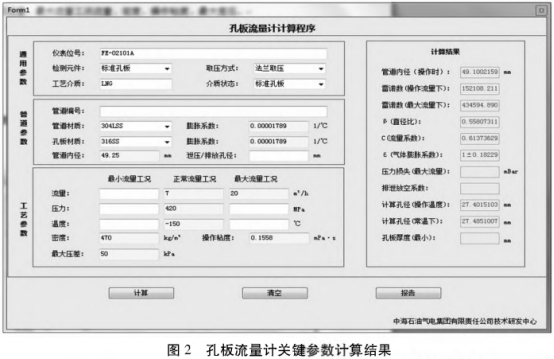

利用VC++語言將上述標準中的計算公式進行編程,開發出一套孔板流量計關鍵參數計算工具。通過計算工具得出孔.板流量計中孔徑和直徑比等數值的計算結果,并與實際項目中的計算值進行對比,以驗證計算工具的正確率。

2.1計算流程

打開軟件,輸入孔板流量計相關已知條件,黃色框內為必填數據(管道膨脹系數、孔板膨脹系數、管道內徑、正常流量工況流量、最大流量工況流量、密度、操作黏度、最大差壓等重要工藝參數)。程序計算出操作工況下管道內徑,根據最大差壓值計算出正常流量工況下的對應的差壓值。根據迭代計算法.原把基本流量方程中所有-致的值重新組合在一個項內,而將未知的值組合在一項內,計算出A2。根據流量計算式確定直徑比公式,進行迭代計算。直至直徑比之差小于0.0001,根據直徑比計算孔徑以及其他參數,否則繼續進行迭代計算。

2.2程序界面

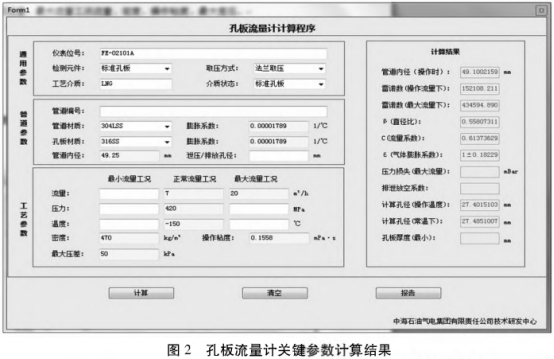

根據某項目孔板板流量計數據表,輸人孔板流量計相關已知條件,黃色框內為必填數據:管道膨脹系數、孔板膨脹系數、管道內徑、正常流量工況流量、最大流量工況流量、密度、操作黏度、最大差壓。程序界面如圖2。

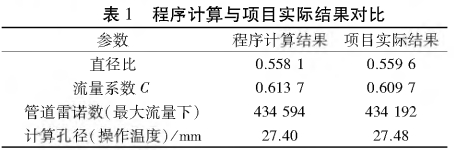

2.3計算結果輸出及結果對比分析

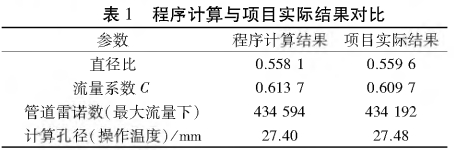

點擊計算,得到直徑比、流量系數、膨脹系數、計算孔徑等數值的計算結果。輸出結果報告,將計算工具的計算結果與手動計算值進行對比,結果如表1所示。

計算工具輸出結果與手動計算值基本接近,說明計算工具.正確率較高。此程序可以得到應用。

4結論

本文運用國家標準計算方法,以解決設計項目中孔板流量計選型與計算完成數據表、計算書的編制工作為目標,以實際項目為研究對象,解讀了GB/T2624.2-2006對孔板流量計進行計算選型的方法,并通過VC++語言進行編程,完成了一-套孔板流量計的選型計算,分析程序結果與實際項目中孔板流量計數據表的結果一致性高,精度高。證明此程序的編制至實現且功能可靠。

較正確完成了孔板的規格和尺寸進行初步計算,確定孔板的孔徑、直徑比等參數的問題。將繁瑣的計算變得方便可行,計算程序簡練,節省人工時間,且結果較為正確,方便需要采取專用的計算軟件數據表中的工藝參數等進行校核檢驗,為氣電集團技術研發中心節約了成本。

但在運用程序開發得出軟件計算孔板流量計選型的結果與實際項目中的孔板流量計選型結果對比,存在一定偏差。下一步將針對程序結果的正確率,對編程進行進一步修訂。另外,為提高程序的功能性,不僅可實現液體介質下孔板流量計選型結果,還將優化程序,實現氣體介質下的孔板流量計的選型計算。

本文來源于網絡,如有侵權聯系即刪除!