摘要:介紹采用霍爾傳感器檢測浮子位移、利用低功耗單片機作為核心處理器的金屬管浮子流量計,著重介紹利用霍爾傳感器對浮子位移進行檢測的基本原理以及霍爾傳感器輸出信號處理系統(tǒng)的硬件、軟件設計,分析這種智能金屬管轉子流量計的主要特點。

1引言

在工業(yè)生產和科研測量中,經(jīng)常遇到小流量、低雷諾數(shù)的流量測量。浮子流量計由于具有靈敏度高,測量范圍寬,壓力損失較小且恒定,測量介質種類多,工作可靠,維護簡便,對儀表前直管段要求不高等優(yōu)點,已被廣泛應用。

浮子流量計的浮子位移與流量之間存在明確對應的函數(shù)關系,測出浮子位移即可確定流量大小。金屬管浮子流量計(以下簡稱流量計)可以連續(xù)測量封閉管道內液體、氣體或蒸汽的流量,既能就地指示,又能遠傳信號,可實現(xiàn)流量測量值的遠距離顯示、記錄、計.算、調節(jié)控制等功能,因此廣泛應用于石油、化工、能源、冶金、醫(yī)藥、輕工、國防等部門]的流量檢測及過程控制。由于流量計的浮子位移不能直接讀出,所以將磁鋼封入浮子內,由設在轉換器內的磁耦合機構得到浮子位移,并由位移傳感器將與流量對應的浮子位移轉換成電信號,以實現(xiàn)遠傳輸出。目前常用的位移傳感器有兩種:差功變壓器式傳感器和電容式角位移傳感器。但是使用這兩種位移傳感器要獲得與流量對應的位移信號,需要通過磁鋼耦合以及相應的四連桿、凸輪等機械機構進行非線性修正和傳動來實現(xiàn),這就會造成轉換器傳動環(huán)節(jié)多、結構復雜、存在摩擦力、回差增大,從而降低流量計的測量精度。因此無法實現(xiàn)流量計的轉換器全電子化、小塑化以及在此基礎上的智能化。為此,推出采用霍爾傳感器檢測浮子位移、利用16位低功耗單片機作為核心處理器的智能流量計。

2系統(tǒng)構成原理

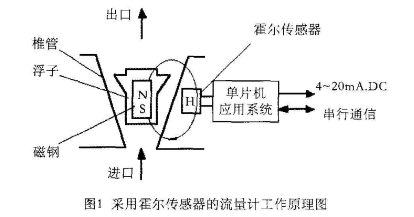

該流量計采用線性霍爾傳感器檢測浮子位移,配合單片機應用系統(tǒng),完全去掉了磁鋼耦合、非線性修正及傳動等機械機構。其工作原理如圖1所示。

當被測流體自下而上流過錐管時,浮子產生位移,通過線性霍爾傳感器的磁力線角度就會發(fā)生變化,從而使霍爾傳感器輸出相應電壓。該輸出電壓輸入到單片機應用系統(tǒng)進行處理后,可輸出與流量對應的標準電流信號,也可通過標準通信接口進行數(shù)據(jù)遠程交換。

在流量計的轉換器中對應浮子位移范圍中間位置處放置兩個特性一致的霍爾傳感器,兩個霍爾傳感器的磁敏感面互成90*。霍爾傳感器的輸出電壓為:

E1=K1·I1·B1·sinθ

E2=K2·I2·B2·sin(90°-θ)

式中:

K1、K2為霍爾靈敏度系數(shù);

I1、I2為霍爾元件的激勵電流;

B1、B2為霍爾傳感器所處位置的磁感應強度;

θ為磁力線相對于霍爾傳感器的磁敏感面的傾斜角。

因為兩個霍爾傳感器選用特性一致的同--型號霍 爾傳感器,采用同一激勵電流,處于同一-高度位置,所以K1=K2,I1=l2,B1=B2。因此可得:

E1/E2=sinθ/sin(90°-θ)

=sinθ/cosθ=tgθ

θ=arctg(E1/E2)

可見,由E1、E2可求出磁力線的傾斜角。

由圖1可見,隨著浮子上升,通過霍爾傳感器的磁力線的角度順時針變化,因此求出傾斜角0就可以得出浮子的位移。

3單片機應用系統(tǒng)硬件設計

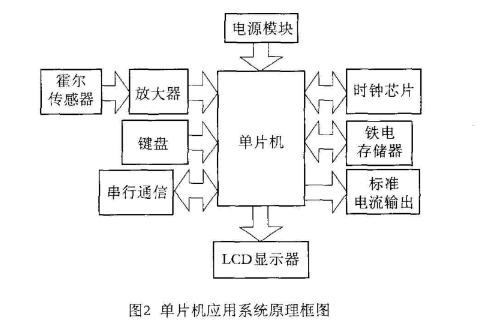

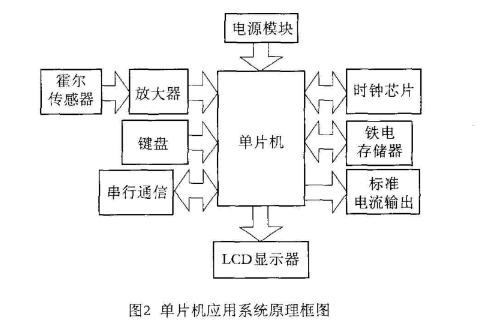

單片機應用系統(tǒng)的原理框圖如圖2所示。系統(tǒng)控制器為一片MSP430F149單片機。MSP430F149的主要特性與功能如下:

(1)超低電流消耗:具有CPUOFF和OSCOFF模式,可在電壓降至1.8V情況下工作。

(2)基礎時鐘模塊:包括1個數(shù)控振蕩器(DCO)和2個晶體振蕩器。

(3)系統(tǒng)內置模塊:LCD驅動器、A/D轉換器、I/O口、USART串口、看門狗、定時器、硬件乘法器、模擬比較器、EPROM等。

(4)16位RISC結構,125as指令周期,等待方式進行喚醒的時間為6Ixs.

(5)軟件可在RAM中運行。程序可通過UART或測試引腳裝入RAM,并能在實時條件下運行。可降低試驗和調試的開銷。

(6)儀3種指令格式,全部為正交結構,簡化了程序的開發(fā)。ROM讀取、RAM存取、數(shù)據(jù)處理、1/O及其他外圍操作都使用公共指令,無特殊指令。

(7)系統(tǒng)工作穩(wěn)定。上電復位后,首先由DCOCLK啟動CPU,以保證程序從正確的位置開始執(zhí)行,保證晶體振蕩器有足夠的起振及穩(wěn)定時間。如果晶體振蕩器在用作CPU時鐘MCLK時發(fā)生故障,DCO會自動啟動,以保證系統(tǒng)正常工作;如果程序跑飛,看門狗可將其復位。

(8)具有高級語言編程能力,已開發(fā)了C-編譯器,支持JTAG仿真。

線性霍爾傳感器將浮子位移轉換成電壓信號,經(jīng)放大器放大后,由16位MCU進行運算處理和非線性修正后求得流量值,一方面送LCD顯示器顯示,另一方面送入DAC轉換成模擬量,再經(jīng)輸出轉換電路轉換成標準電流信號輸出。另外,還可通過串行通信接口RS485與上:位機進行數(shù)據(jù)交換。

4軟件設計

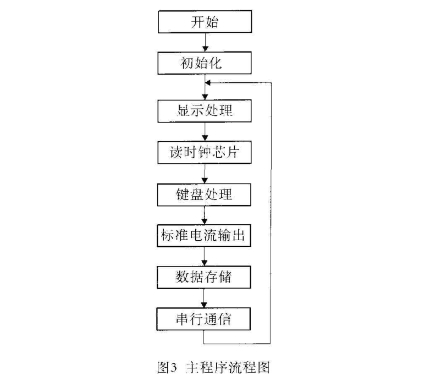

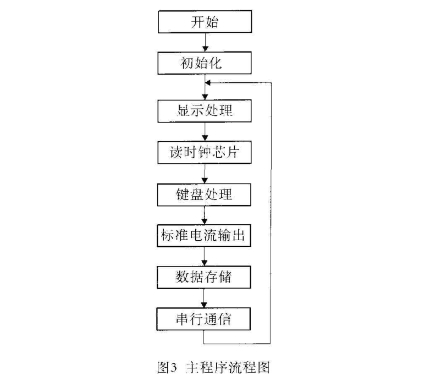

軟件的主流程圖如圖3所示。單片機在上電和復位的時候,先要執(zhí)行初始化程序。然后,依次判斷功能模塊的標志位,當標志位有效時,執(zhí)行該功能模塊的程序,如標志位無效,則跳過向下執(zhí)行。當程序執(zhí)行到最后,再循環(huán)返回到初始化之后。

標準電流輸出模塊和RS485串行通信模塊標志位是由掃描撥碼開關部分所決定的;數(shù)據(jù)存儲部分通過不斷地讀取時鐘芯片DS1307來判斷是否到了預先設定的存儲時間,到存儲時間后進入數(shù)據(jù)存儲子程序。RS485通信實現(xiàn)了數(shù)據(jù)的遠程傳輸,人們不必直接到現(xiàn)場去查看各種儀表的參數(shù)值,通過觀看通訊界面即可獲得當前和歷史數(shù)據(jù)。

5結束語.

由于采用霍爾傳感器進行位移檢測,使流量計的轉換器不需要任何可動的機械零件,實現(xiàn)了全電子化和小型化,大大降低了回差;采用16位單片機進行線性修正和運算,可使流量計的流量指示精度由2.0級提高到1.0級。

由以上分析可見,由于采用霍爾傳感器和16位單片機,使流量計實現(xiàn)了小型化、數(shù)字化和智能化,提高了流量計的精度,增加了流量計的功能,并使得開發(fā)現(xiàn)場總線型的流量計成為可能。

本文來源于網(wǎng)絡,如有侵權聯(lián)系即刪除!