聯系方式 |

| 電話(市場部):0517-86851868 |

| 0517-86882048 |

| 0517-86881908 |

| (拓展部):0517-86882683 |

| 傳真:0517-86851869 |

節假日商務聯系電話:

何經理:13655238295

劉經理:15861721324 |

| 郵編:211600 |

| 網址:http://www.zqyex.cn/ |

| http://www.sukeyb.com/ |

| E-mail:china-suke@163.com |

| sukeyb@163.com |

地址:江蘇省金湖縣工業園區環城西

路269號 |

|

|

|

您現在的位置 > 首頁 > 行業新聞 > 流體粘度對渦輪流量計計量特性影響 |

|

|

時間:2022-6-15 08:26:56 |

流體粘度對渦輪流量計計量特性影響

|

摘要:固井泥漿流量計是應用在油田固井工程中進行泥漿流量計量的儀器,屬于切向式渦輪流量計。為探究流體條件對其計量特性的影響機理,首先建立流量計葉輪驅動力矩和阻力矩的數學模型,在此基礎上建立儀表系數K的模型,并發現流體粘度是影響因素之一。其次,考慮到實際固井作業中,粘度對儀表計量特性的影響規律較為復雜,因此使用有限元分析軟件,建立6DOF葉輪被動旋轉流體仿真計算模型,對多種流體粘度35、45、55、65、75mPas條件下的流場特性以及儀表系數特性進行仿真分析,總結粘度變化對流量計計量特性的影響規律。最后通過實際采集的固井測量數據和仿真數據進行比較,平均誤差為1.38%,驗證了建立的仿真模型的有效性。

0引言

隨著社會生產力的發展,在石油氣、醫療衛生以及工業生產等眾多領域,對于流體介質的計量要求越來越高。在油田固井工程中,固井質量直接決定油井在后續作中的安全性和可靠性,而在固井作業中,鉆井液、水泥漿等流體注入的體積精度會直接影響固井作業的質量。

渦輪流量計為固井工程中進行流量計量的重要裝置,渦輪流量計具有耐用、計量正確、響應速度快、計量范圍廣等特點,分為切向式渦輪流量計和軸向式渦輪流量計,軸向式渦輪流量較為常用,其內部包含前導流件、旋轉葉輪、后導流件以及電磁感應裝置,尤其葉輪部分結構比較復雜,這些結構特性使軸向式渦輪流量計只能夠計量純液體或氣體。而切向式渦輪流量計葉輪結構相對簡單,能夠適應雜質較多的泥漿等流體的計量工作。實際固井中分為多個階段,需分別注入不同組分構成的鉆井液、替井液、水泥漿等流體介質,并且根據油井的不同,注入的流體的密度、粘度等參數都在一定范圍內波動,流體密度大致在1000-1800kg/m³,粘度大致在45-65mPas范圍內波動,不同的流體條件會對計量結果產生較大影響,并且流量計的結構尺寸也會對結果產生重大影響。目前針對渦輪流量計的研究重點主要集中在通過優化儀表系數K的數學模型化葉輪尺寸、改進結構材料等工作來提高計量精度。

針對渦輪流量計的理論研究方法,國內外學者做出了大量研究并且已經形成完整的理論體系。POPE[81基于Lee建立的渦輪流量計數學模型進行擴展,以考慮轉子上的流體阻力、軸承靜態阻力和軸承粘性阻力。Ball9研究表明在層流段渦輪流量計K值隨雷諾數增加而增加。

但是大部分理論模型都是針對傳統軸向式渦輪流量計所建立,對于在油田固井工程中的具有特殊結構的切向式渦輪流量計,并沒有針對性的理論模型。本文采用微元法對切向式葉輪進行流體沖擊下的受力分析,并分析受到的流體阻力矩,建立針對性的切向式渦輪流量計儀表系數模型。基于有限元流體仿真軟件,在不同流體粘度條件下,進行流量計內部流場分析,總結不同流體條件對流量計計量特性的影響。

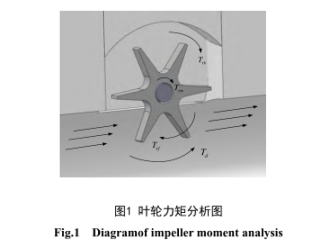

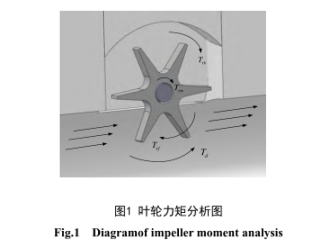

1儀表系數數學模型建立

圖1為切向式固井泥漿流量計葉輪在流體沖擊狀態下的力矩分析圖。葉片上受到流體沖擊產生的驅動力矩T,同時由于在流量計腔體在工作狀態下充滿流體將整個葉輪包圍在其中,所以葉輪在轉動的同時會受到流體帶來的流體阻力矩Trf。由于研究所用的切向式流量計葉輪和軸之間采用軸承支撐,軸與軸承之間存在縫隙,在工作狀態下也會充滿流體產生縫隙間的液體粘性阻力矩Tm。而葉輪頂端在轉動時與流量計內壁會形成環形間隙,從而產生葉片頂端與殼體內壁間的液體粘性阻力矩T10]。感應元件帶來的電磁反應阻力矩可忽略不計。

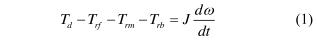

根據動量矩定理,可以寫出葉輪的運動方程",如式(1)

式中:J為葉輪轉動慣量;o為葉輪旋轉角速度;

當渦輪流量計達到穩定工況時,渦輪流量計受到的合力矩趨近于0,葉輪旋轉的角加速度也趨近于0,則有:

1.1驅動力矩

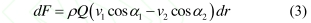

由于葉輪受到的驅動力矩Tg是流體沖擊葉輪葉片產生的,使用微元法對葉輪上一個葉片進行分析,在葉片上取半徑為r處葉片微元。半徑r處的葉片微元上所受到的驅動力dF可表示為:

式中:ρ表示流體的密度,單位:Kg/m³;Q表示流體的體積流量,單位:m³/min。

所以,半徑r處的葉片微元上所受到的驅動力矩dTd可表示為:

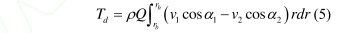

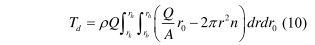

根據葉片結構,對葉片長度范圍內進行積分得:

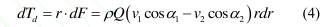

式中:v1為流量計進口流體平均速度;v2為傳感器出口流體平均速度;a1為v1與半徑r處的圓周速度u之間的夾角:a2為以與半徑r處的圓周速度u之間的夾角。

流量計進口的平均速度v1表示為:

式中:A為流量計內流道橫截面積,單位:1m²。

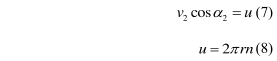

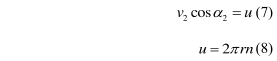

根據流體出口速度三角形關系可知:

式中:n為單位時間內渦輪轉數,單位:r/s,則有:

代入式(5)得到驅動力矩表達式:

式中:rh為葉片頂端半徑,rk為葉片底端半徑,rb為葉輪伸出在流量計管道內部分的最小長度。

1.2流體阻力矩

在葉片轉動時,流體沖擊在葉輪上產生相互作用,產生阻礙葉輪轉動的粘滯力,根據以往對于渦輪流量計流體阻力矩的研究,實際流體阻力矩與流體體積流量呈現指數關系。由王振等121關于切向式流量計的研究,經過簡化得流體流動阻力矩Trf:

式中:C為只與結構參數有關的比例系數。

1.3軸與軸承的粘性摩擦阻力距

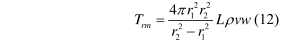

在研究所用切向式固井泥漿流量計的葉輪與軸之間采用軸承鏈接,軸與軸承內徑之間存在一定間隙,在流量計的工作狀態下,流量計腔體內充滿流體,從而軸與葉輪內孔的間隙也會充滿流體,所以葉輪會受到流體與內孔表面間的粘性阻力矩Tm。由于兩者之間的間隙很小,可以將縫隙間的液體流動狀態看作是層流狀態,因此的表達式如式(12)所示:

式中:L表示軸與葉片參與摩擦部分的長度,單位為m;.

v表示運動粘度,單位為mm2/s;

ɷ-角速度,單位:rad/s。

1.4葉輪頂端與殼體內壁間的流體粘性阻力矩

在工作狀態下,葉輪在流體沖擊下產生高速旋轉,由于研究所采用的渦輪流量計特有的內部結構,六片式的葉輪的上半部分被殼體內壁所包圍,而葉輪的下半部分暴露在流量計腔體的管道部分內,而被包裹的部分在高速轉動下和殼體內壁形成了半環形的區域,和軸與葉輪間隙產生的環形區域類似,半環形區域內同樣充滿了流體,對葉輪產生了粘性阻力矩7b,但是由于葉輪其中一半結構不與殼體內壁產生環形區域,故葉輪頂部與殼體內壁間的流體粘性阻力矩本文只考慮半環形區域產生的液體粘性阻力矩。給出葉輪頂部與殼體內壁間的流體粘性摩擦阻力距表達式。如式(13)所示。

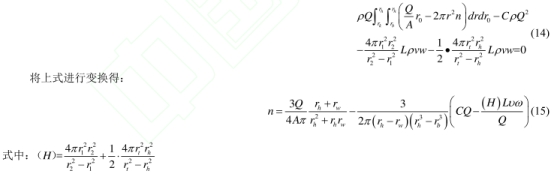

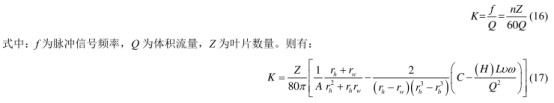

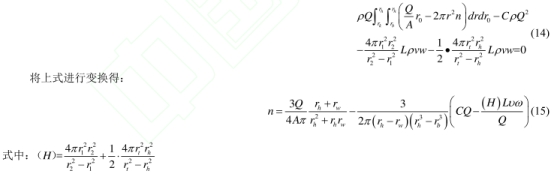

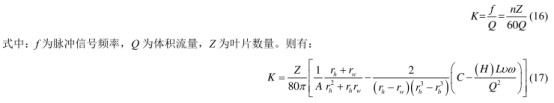

1.5儀表系數K

儀表系數K是表征渦輪流量計測量特性最重要的參數,通常將傳感器輸出顯示的脈沖信號率f和單位時間內的體積流量Q的比值定義為K。

通過式(17)能夠看出,切向式泥漿流量計的儀表系數不僅受到葉輪結構尺寸的影響,在相同工況和流量計結構尺寸下,也會受到流體運動粘度v變化的影響,而當流體密度的相同時,儀表系數則受到動力粘度η的影響。

運動粘度以及動力粘度的關系如式(18)所示:

式中:η表示動力粘度,單位為mPa·s;v表示運動粘度,單位為mm2/s;p表示密度,單位為kg/m3。

實際工況下,粘度對渦輪流量計的影響情況較為復雜,結合上述理論分析結果,本文采用流體仿真的方式對流體粘度和儀表系數變化之間的關系進行探討。

2流量計流場分析

2.1內流道三維模型建立

計算流體力學(computationalfluiddynamics,CFD)是就流量計流場特性最有效的方法之。GUO等1[13-14使用CFD仿真計算方法對不同流體粘度、葉片結構參數對流量計計量影響規律進行探究,證明了使用CFD方法的正確率。

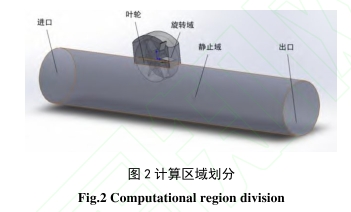

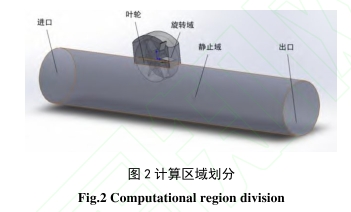

建立流量計內流道和旋轉葉輪的三維模型,并進行計算區域劃分,如圖2所示。

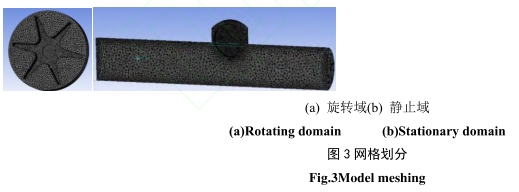

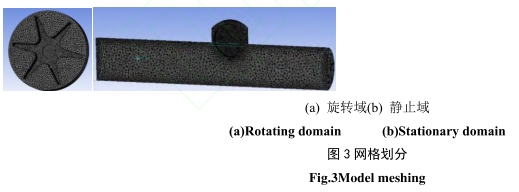

對于靜止區域采用2mm尺寸的網格,旋轉域和靜止域之間采用itereface接觸對進行連接,靜止域中近interface面處的網格尺寸設為1mm。對于旋轉域的網格進行細化,尤其是近葉輪壁面的位置,以保證流體沖擊在葉片壁面上的計算精度,旋轉域的網格尺寸設置為1mm,旋轉域中近葉輪壁面部分的的網格尺寸設置為0.5mm。平均網格質量為0.83左右,滿足計算要求。劃分后的網格模型如圖3所示。

2.2計算條件設置

管道進口處設為速度進口(velocty-inlet),管道出口處設為壓力出口(pressure-outlet),旋轉域和靜止域連接的壁面設置3個interface接觸對,來實現旋轉域和靜止域之間的數據交互,壁面附近采用標準壁面函數。選用RNGk-ε湍流模型進行渦輪流量計的仿真分析。動網格更新方式選擇Smoothing(光順)和Remeshing(網格重構),為了讓葉輪在流體沖擊狀態下能夠繞著旋轉軸旋轉,選擇SixDOF(六自由度)來定義旋轉部件的運動,使葉輪在受到外力情況下可以發生運動。

2.3仿真儀表系數預測方法

力矩平均值法通過提取若干周期內的力矩系數,計算其平均值,當平均值的數量級低于設定值時,判定力矩基本受力平衡。但是此方法的局限在于所監測的力矩系數沒有達到理想范圍時,需要在計算過程中不斷在邊界條件里修改葉輪轉速o,這種方法具有一定程度的試探性,獲取數據過程繁瑣,增加了后處理過程的成本。張永勝等17]提出使用6DOF流體仿真模型,模擬葉輪在流體沖擊狀態下的真實工況。本文采用的6DOF模型實現了葉輪被動旋轉,根據實際工況直接對管道進口速度v進行設置,計算之后通過觀察實時的力矩系數和表面阻力變化曲線,便可直接判斷渦輪流量計處于穩定工況的時刻,從而獲取穩定工況時的轉速、力矩系數、表面阻力等數據,.大大減少了計算成本,并能最大程度保證仿真的真實性與合理性。

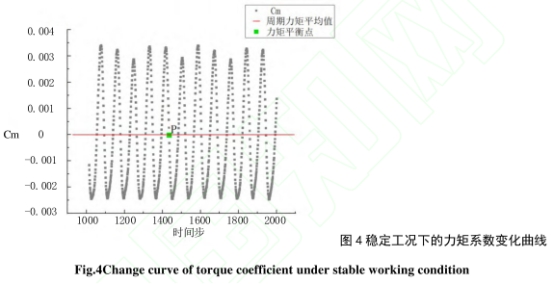

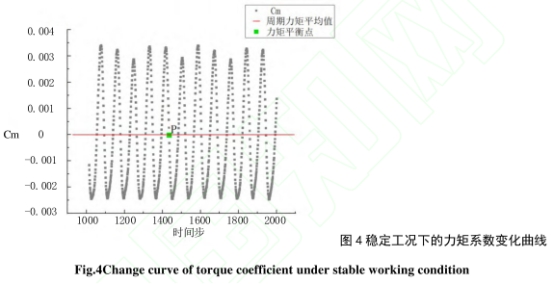

當渦輪流量計達到穩定工況時,流量的葉輪轉速也應趨于一穩定值,進而儀表系數K也趨于一穩定值108]。在流量計的仿真過程中,為了得到穩定空工況下的葉輪轉速,對葉輪的旋轉軸進行力矩系數Cm和葉片表面阻力drag的監控。計算過程受到葉輪本身的結構特點影響,力矩系數Cm和葉片表面阻力drag的值都呈現周期性變化,因此提取Cm和drag值波動趨于平穩后的6個周期內的變化數據,計算其周期算數平均值,當Cm的周期平均值值小于某一-量級最大限度趨近于0時,則認為此時渦輪流量計處于穩定工況。圖4為仿真達到穩定狀態時截取的力矩系數變化圖。

3流場特性分析

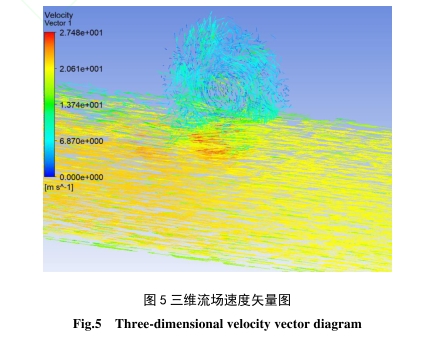

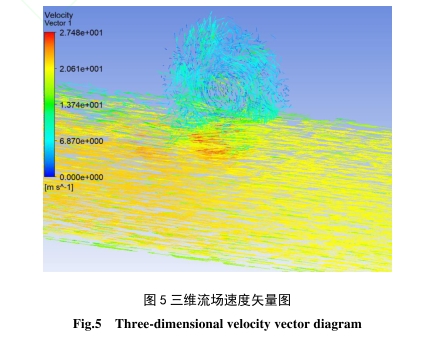

通過圖5所示的流量計三維流場速度矢量圖發現,流量計管道內部流場變化最復雜的地方發生在葉輪下半部分與流體直接沖擊的位置,流體高速沖擊至葉輪表面,在推動葉輪轉動的同時,流體向兩側邊緣和葉片頂端流出,由于葉片邊緣呈直角過度,在此處流體速度發生小范圍的急升,會對葉輪葉片邊緣造成更大沖擊。

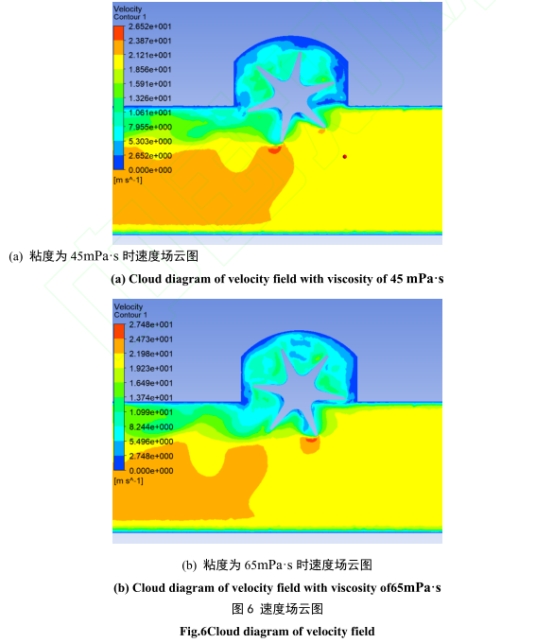

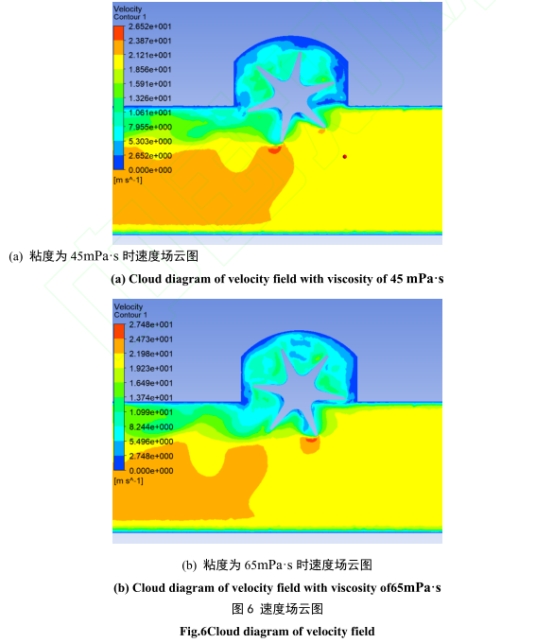

沿流量計內道方向設定截面,以方便觀察流量計管道內部的流場狀況。通過速度場云圖可知,流體從圖片右側管道入口流入,由于泥漿為不可壓縮流體,所以在速度入口處不設置進口壓力。在管道內壁處,由于流體本身存在粘性,會產生粘性邊界層,從圖6可以看出管道內流速由內壁向管道中心逐漸增大,而在旋轉域部分,即葉輪區域附近出的邊界層要相對厚一些,但是由于葉輪本身的結構特點,葉輪兩側距離壁面有較大空隙,邊界層不會對葉輪本身的轉動產生影響。

3.1速度場分析

在體積流量1.2m³/min、流體密度1250kg/m³流體條件下進行仿真計算。通過圖6所示的流場速度云圖能夠發現流場分布比較復雜的部分主要集中在葉輪表面附近,尤其是葉輪結構直接暴露在腔體管道中的部分。流體從右側高速沖擊在葉輪葉片上,對葉輪葉片施加壓力,然后從葉片兩邊和下方流出。然而在流體直接沖擊到的葉片頂部區域發生了速度場的突變,這是由切向式葉輪的結構特性所決定的。

能夠發現在相同條件下,粘度65mPa·s下的葉輪附近最大速度為27.5m/s,略高于粘度45mPas下的26.5m/s,粘度的升高導致了流場流速的整體升高。分析其原因為粘度的升高使葉輪頂隙流體粘性阻力增大,減小了間隙中的流體流量,從而使葉片表面流量增加,導致葉輪轉速小幅上升。

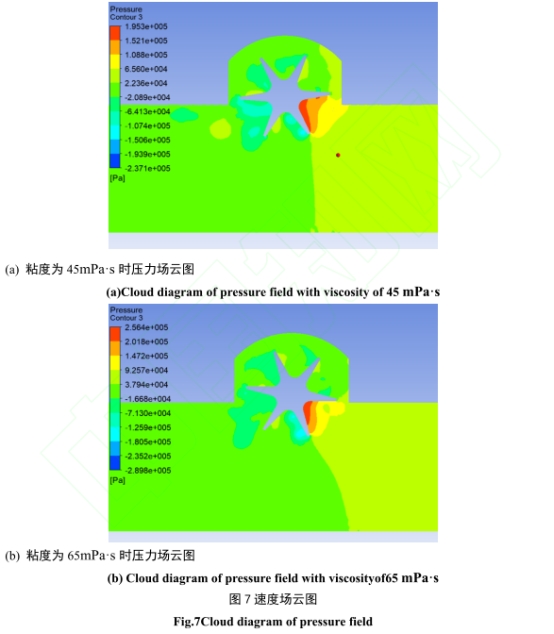

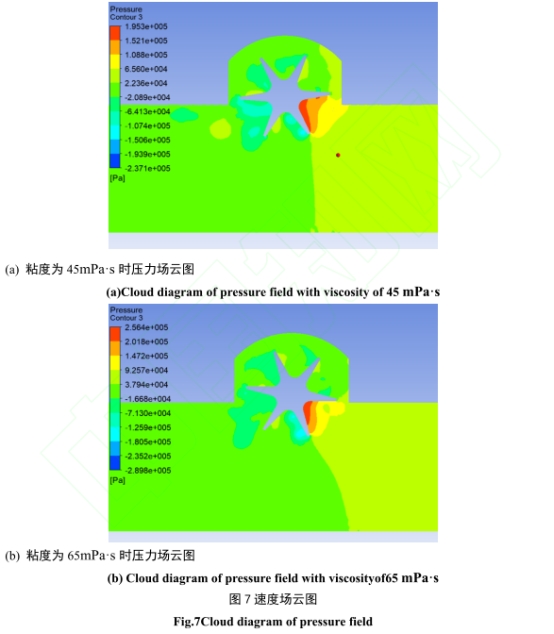

3.2壓力場分析

通過圖7所示的流量計的截面壓力云圖可知,渦輪流量計正常作業時,整個腔體內的壓力分布較為較為均勻,壓力場變化較大的地方發生在葉輪葉片與流體發生沖擊的--側,最大壓力集中在葉片表面附近,粘度65mPa·s.條件下,葉輪表面處的最大壓力達到0.256MPa,高于粘度45mPa·s條件下的0.195MPa,壓力從葉片表面向外逐漸較小。流體粘度的升高使葉輪附近流體阻力矩增大,導致作用在葉片表面的推動力增大,從而葉片受到的壓力增大。

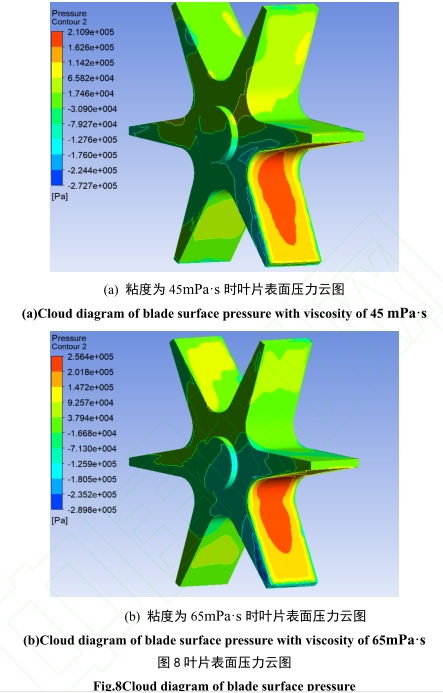

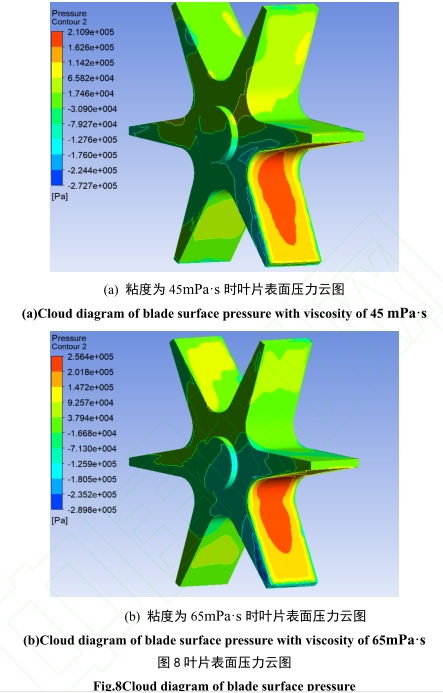

3.3葉片表面壓力分析

通過圖8所示的葉片表面的壓力分布圖可知,在葉輪處于穩定工況力矩平衡狀態下時,葉片上最大壓力主要集中在葉片根部和葉片表面中心位置處,向著葉片邊緣位置逐漸減小。這是由于葉片本身的平面結構所導致,葉片表面壓力分布不均勻,無法對來流的沖擊做出很好的瞬時響應。

3.4仿真結果分析

設定流體密度1440kg/m³,粘度55mPa·s,流體體積流量范圍為0.21至4m³/min,其中0.2Im3/min為該流體條件下,流量計管道內層流與湍流的分界流量,4m³/min為流量計的量程范圍上限。仿真結果如表1所示。

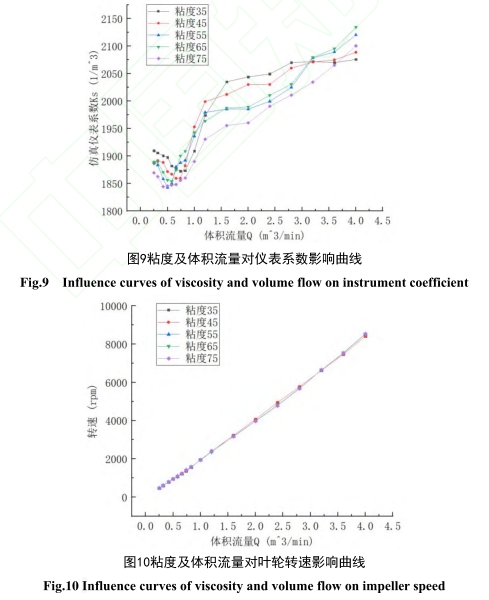

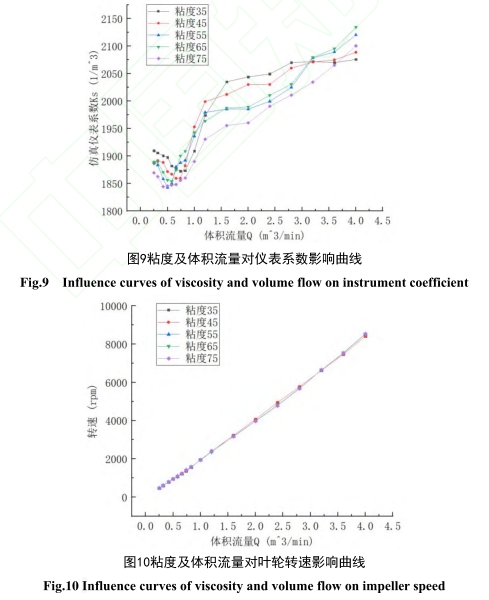

為了探究更大粘度范圍內的流量計計量特性,在流體粘度35-75mPas范圍內選取35、45、55、65、75mPa:s五個粘度點進行仿真計算。圖9為流量計儀表系數變化曲線圖,能夠發現整體儀表系數曲線呈現先減小后增大的趨勢,符合渦輪流量計儀表系數曲線的一般特性。觀察小流量下的儀表系數曲線能夠發現,隨著粘度減小,儀表系數曲線呈現整體右移增大的趨勢,而在大流量下,能夠明顯看出在粘度35、45mPars下的儀表系數要高于55、65、75mPa·s。原因主要是粘度減小導致流體阻力減小,從而整體葉輪轉速隨之增大,導致儀表系數隨之增大。通過圖9還可發現在粘度35、45mPa:s粘度相對較低時,儀表系數相較于粘度時的變化要更為平緩,線性度更高:在粘度55、65、75mPa·s情況下,儀表系數隨著流量增大而增大的趨勢更為明顯,線性度降低。

圖10為葉輪轉速隨體積流量的變化關系圖,發現葉輪轉速和體積流量呈正比例增大關系,受粘度變化影響較小。

通過圖11發現,在流量計量程范圍內,葉輪受到的流體阻力隨體積流量Q的增大而增大,并呈現指數關系。隨著流體粘度的增大,葉輪受到的阻力隨之增大,且在大流量情況下,這種趨勢更加明顯,而葉輪阻力會降低葉輪轉速以及儀表系數,同之前分析結果保持一致。

4固井實驗驗證

4.1固井實測條件

使用圖12所示的切向式固井泥漿流量計在遼寧某油田油井進行數據采集。

固井作業現場設備有水泥灰灌、固井水罐車、固井水泥車以及井口水泥泵。泥漿流量計安裝在固井注水泥車和井口水泥泵之間的管道之間,水泥車將水泥灰和水混合之后成為水泥漿注入到井下。當水泥漿從管道流過時,沖擊流量計葉輪并發生旋轉,并產生脈沖信號,轉化為葉輪轉速、瞬時體積流量等數據傳輸至系統箱,即采集得到所需數據,用來與仿真計算結果對比驗證。其中,泥漿流量計系統箱每12s記錄-次數據。

現場對泥漿粘度的測量采用六速旋轉粘度計,六速旋轉粘度計主要用來測量固井作業中水泥漿等流體流變參數,而固井作業所用水泥漿粘度因油井的不同會有所變化。

所選用進行實測的泥漿流量計管道內徑為50.8mm葉輪半徑18.5mm。油田進行固井作業的兩口油井,實測注入的分別為粘度54mPars、密度1500kg/m³以及粘度50mPars、密度1380kg/m³的兩種水泥泥漿。

4.2仿真數據驗證

由于實際固井作業中,穩定工況下監測的泥漿瞬時流量的變化大致呈階梯式上升或下降,記錄間隔太短的數據之間較為接近,不具有差異性和對比性。

根據現場作業情況,一次注入泥漿作業從開始至結束,流量計采集到的大部分穩定工況泥漿瞬時流量在1-2m³/min左右范圍內,為了在這一流量范圍內最大程度選取具有對比性的流量點,進行如下選取:

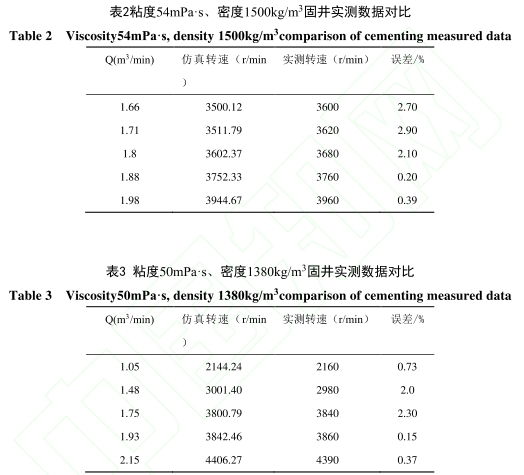

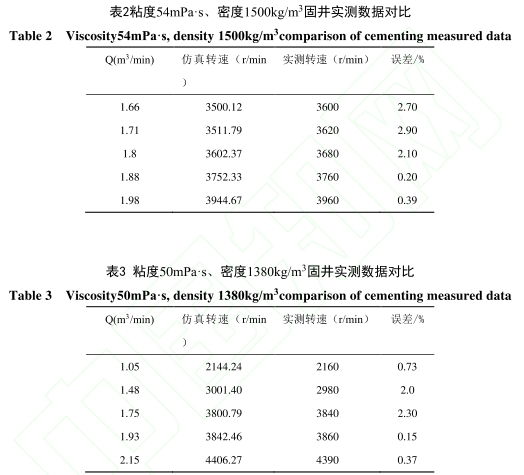

(1)在粘度54mPas、密度約為1500kg/m³條件下選用數據采集過程中采集到的瞬時流量1.66m³/min至1.98m³/min范圍內變化最為明顯的5個流量點作為仿真計算的輸入條件,計算結果如表2所示。

(2)用同樣方法選取粘度50mPa·s、密度1380kg/m³條件下采集到的瞬時流量1.05-2.15m/min范圍內的5個流量點,設定實際選用的流量計結構參數以及流體參數,計算結果如表3所示。

將實際固井作業中采集到的兩組葉輪轉速數據和仿真結果進行對比,最大誤差為2.9%,最小誤差0.2%,平均誤差1.38%,仿真數據和實測數據較為接近,認為所建立的仿真模型具有精度。

5結論

針對固井工程所用的切向式渦輪流量計建立了驅動力矩、阻力矩的數學模型,并在此基礎推導出儀表系數K的數學模型,發現粘度變化會對流量計儀表系數造成影響,使固井工程流量計量作業有了理論依據。

建立6DOF流體仿真模型,對流量計體積流量0.21-4m³/min量程范圍內,流體粘度35、45、55、65、75mPa·s的流體條件分別進行仿真分析。發現隨著粘度減小,儀表系數曲線呈現整體右移增大的趨勢,原因主要是粘度減小導致流體阻力減小,從而整體葉輪轉速和儀表系數隨之增大。且隨著粘度增大,儀表系數曲線線性度減小。

通過實際固井工程作業采集的流量數據和仿真數據進行對比分析,最大誤差為2.9%,最小誤差0.2%,平均誤差1.38%,驗證了仿真模型的正確性,為固井泥漿流量計的研究提供了依據。

本文來源于網絡,如有侵權聯系即刪除!

|

| |

|

|