摘要:在分析氣體渦輪流量計結構和數學模型的基礎上,針對渦輪葉片螺旋升角對儀表性能的影響,以安裝35°、45°和55°三種不同葉片螺旋升角渦輪的DN150型氣體渦輪流量計作為實驗對象,搭建儀表負壓檢測平臺,分別對儀表系數、壓力損失和計量精度進行實驗檢定與對比分析。實驗結果表明,合理設計渦輪葉片螺旋升角能顯著改善氣體渦輪流量計的性能,為葉片螺旋升角進一步優化及其對儀表性能影響規律的研究提供了實驗基礎。

0引言

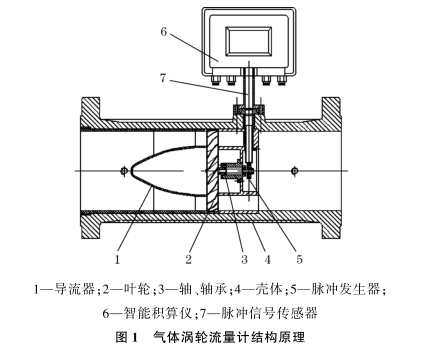

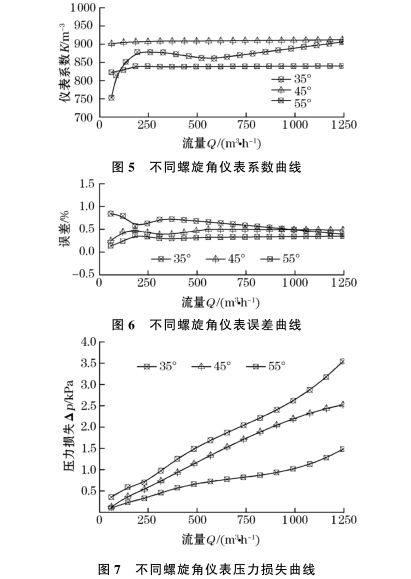

氣體渦輪流量計是計量天然氣、氧氣、氮氣、液化氣、煤氣等氣體介質的速度式計量儀表1-2],如圖1所示。

將渦輪置于被測的氣體介質中,當氣體流經流量計時,在導流器的作用下被整流并加速,由于渦輪的葉片與流過的氣體之間存在--定夾角,氣體對渦輪產生轉動力矩,使渦輪克服機械摩擦阻力矩、氣體流動阻力矩和電磁阻力矩而旋轉,在--定的流量范圍內,渦輪的角速度和通過渦輪的流量成正比。渦輪的旋轉帶動脈沖發生器旋轉,產生的脈沖信號由傳感器送人智能積算儀進行換算得到氣體介質的瞬時流量和累積流量。

其主要性能指標有始動流量、儀表系數、壓力損失和計量精度。

近年來旨在提高儀表性能的研究主要圍繞前、后導流裝置和渦輪等關鍵部件的結構和型式開展。劉正先等通過實驗分析,提出改進前、后導流器結構能明顯減少儀表的壓力損失,改善儀表系數的線性度,而葉片數量的增減對流量計壓力損失的影響可以忽略不計,但葉片數量的增加可明顯改善始動流量,提高儀表靈敏度,但數量過多會使重疊度增大,儀表性能急劇惡化[4-6];鄭建梅等對渦輪的材料和渦輪軸承進行了改進,改善了儀表系數的穩定性”;lIZ等利用CFD技術與實驗相結合驗證了對整流器的優化設計能有效減少壓力損失[8]。在上述研究中,還未涉及針對渦輪葉片螺旋升角對儀表性能的探討。本文利用儀表負壓檢定平臺,對3種不同葉片螺旋升角的DN150型氣體渦輪流量計進行了實驗對比分析,為改善儀表性能和葉片螺旋升角的優化提供實驗依據。

1數學模型與渦輪參數選擇

1.1數學模型

氣體渦輪流量計的數學模型是根據力矩平衡原理建立起來的,主要揭示流量計輸出脈沖和流量之間的內在關系,其計算公式為:

式中:K為儀表系數;f為脈沖頻率,Hz;q,為體積流量,m³/s;Z為渦輪葉片數;θ為葉片結構角;r為渦輪中徑,m;A為流通面為流體阻力矩,N.m。

其中,機械摩擦阻力矩T.在流量-定時只與軸承和軸的選型設計有關,流體阻力矩T與流體流動狀態有關,這兩個力矩在此不做詳細介紹。當被測介質--定時,儀表系數與葉片數量、葉片角度和中徑有關,所以設計合理的渦輪結構形式對改善儀表性能有重要意義。

1.2渦輪結構參數選擇

渦輪結構有焊接式和整體式,焊接式渦輪將葉片和輪轂焊接,整體式渦輪利用先進的CAD/CAM技術和數控加工技術直接加工成型。葉片型式主要有平板式和螺旋式,平板式葉片主.要應用于大外徑焊接式渦輪,而螺旋式葉片應用較為廣泛;材料主要有鋁合金和不銹鋼,鋁合金與不銹鋼相比具有自重較輕,工藝性好等特點;渦輪平均直徑受流量計流通管徑即型號的限制,可作為定參數處理;葉片數量選取主要考慮重疊度對儀表性能的影響,---般取13~20;葉片角度直接影響氣體介質.對其產生驅動轉矩的大小,氣體介質對渦輪的驅動轉矩公式為

式中:Td為驅動力矩,N.m;fd為周向驅動力,N;u1為介質入口速度,m/s;ɷ為渦輪角速度,rad/s。

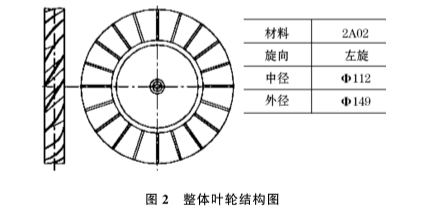

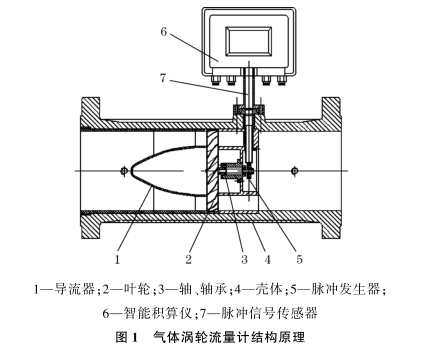

綜上述所述,采用整體式葉輪結構,螺旋型葉片,葉片數量為20。對于螺旋型葉片,需要確定葉片的螺旋角,根據式(2),要得到最大推動力矩,葉片螺旋角應為45°,但力矩公式是根據葉柵繞流計算得到,難免會和實際工況有所偏差。參考常用葉片角度,選取35°.45°和55°螺旋升角渦輪作為實驗對象,渦輪結構參數如圖2所示。

2實驗平臺搭建

2.1檢定裝置與實驗原理

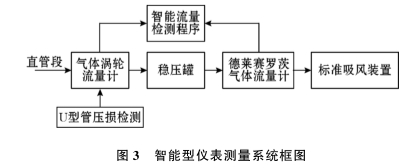

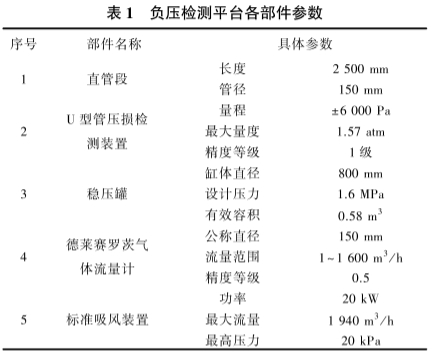

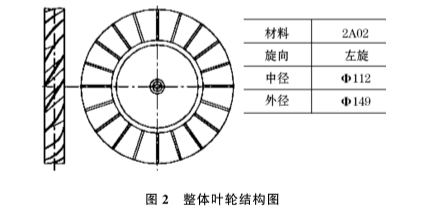

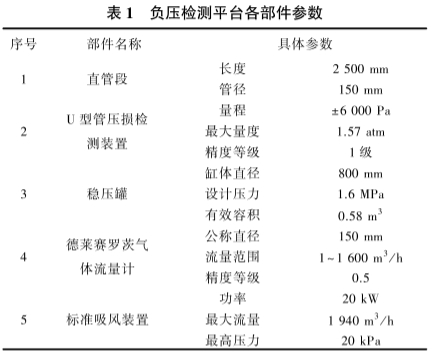

流量計的檢定采用負壓智能儀表測量系統,系統框圖如圖3所示,主要包括硬件和軟件兩部分。硬件包括標準吸風裝置、德萊塞羅茨氣體流量計穩壓罐和直管道組成,而軟件是自行開發的智能型流量計檢測程序,各組成部分具體參數如表1所示。

由標準吸風裝置產生負壓使標準德萊塞羅茨流量計和氣體渦輪流量計被同時過流,直管段使進入檢定儀表的氣體為充分發展的湍流;穩壓罐補償通過氣體渦輪流量計后的氣體壓損。智能流量檢測程序接收來自兩個儀表的輸出信號,通過渦輪流量計輸出的脈沖數與累積流量來計算儀表系數,通過對比相同數據采集點處標準羅茨流量計的輸出可獲得正確率誤差安裝在氣體渦輪流量計取壓口處的U型管可以測量進、出口處的壓力,從而得到儀表的壓力損失。

2.2實驗流程

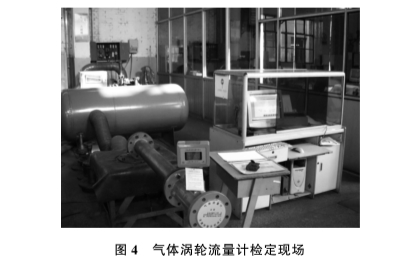

自開始測量時刻起,選取50~1300m³/h范圍內6個流量監測點。在每個流量監測點隨機采集3個不同時刻的數據,包括某一時刻標準羅茨流量計和氣體渦輪流量計的累積流量及其輸出脈沖數。檢測程序對這些數據進行處理獲得流量計系數和基本誤差。監測每一-流量點處U型管壓差裝置的指示值,獲得不同監測點處的壓力損失,檢定現場如圖4所示。

3實驗測量與數據對比分析

3.1實驗測量

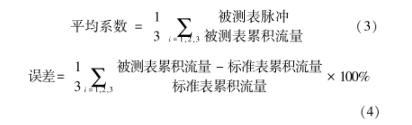

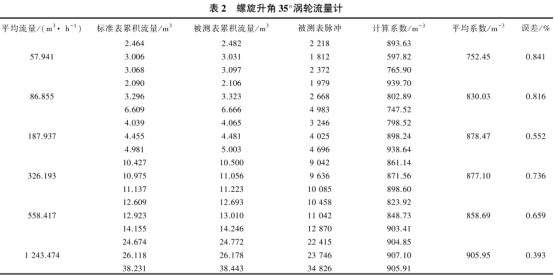

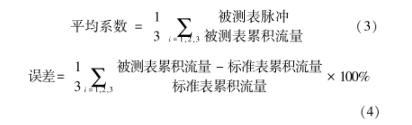

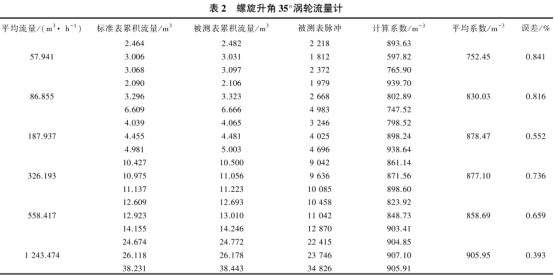

利用上述實驗方法,分別對安裝35°、45°和55°渦輪的流量計進行了實驗檢定,表2列出了安裝35°葉片螺旋升角表渦輪流量計的檢定數據,平均流量是隨機設定標準吸風裝置的輸出流量,平均系數和誤差按公式(3)和(4)計算。

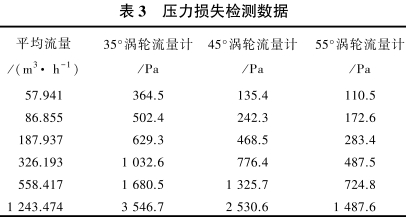

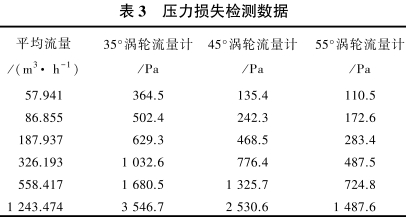

表3列出了安裝3種不同螺旋角渦輪流量計在儀表取壓口處的壓力損失。

注:儀表系數K=899.06m-3;基本誤差為0.841%;大氣壓力為102.40kPa;環境濕度為45%。

3.2數據對比分析

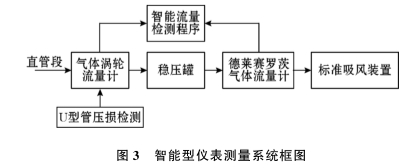

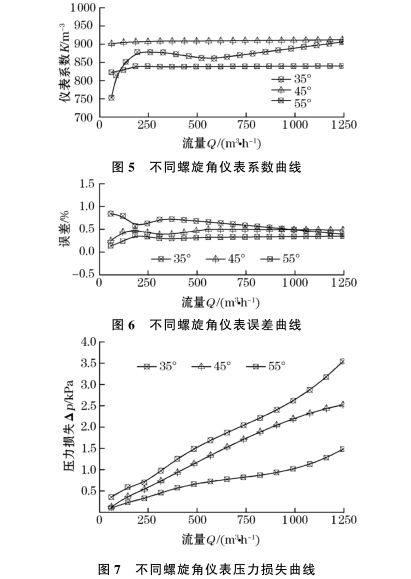

對實驗數據進行二次多項式插值獲得20組數據點,對數據點進行擬合得到各方案在檢測流量范圍內的儀表系數曲線、誤差曲線和壓力損失曲線。

3.2.1儀表系數

如圖5所示,采用螺旋升角為35°渦輪的流量計的儀表系數曲線在工作區內波動較大,對儀表計量的穩定性產生很大的負面影響。而45°和55°的渦輪流量計的儀表系數曲線在工作區內波動較小,線性度較理想,儀表在工作區內的計量穩定性較好。

3.2.2計量精度

如圖6所示,采用螺旋升角為55°渦輪的流量計誤差基本穩定在0.4%左右,45渦輪在0.5%左右,而35°葉輪流量計誤差曲線存在較大波動,而且最大誤差超過0.8%,計量精度較差。

3.2.3壓力損失

如圖7所示,35°渦輪流量計的最大壓損達到了3500Pa以上,而55°渦輪則只有1500Pa左右,可明顯看出55°葉輪的過流性最好.壓力損失相比其他兩種角度的渦輪最小。

4結束語

采用實驗檢定的方法對螺旋升角為35°.45°和55°的DN150氣體渦輪流量計進行了實驗對比分析,實驗數據表明葉片螺旋角度直接影響儀表的性能參數。其中,35°渦輪流量計存在著儀表系數不穩定、壓力損失大以及精度差等弊端,建議不在產品中應用;45°渦輪流量計,儀表系數曲線呈現良好的線性特征,但壓力損失與55°渦輪相比較大;559渦輪流量計儀表系數穩定、壓力損失小,精度較高,比較適合對壓力損失和精度要求較高的工況。此外,實驗結果表明對葉片螺旋角的進一-步優化能明顯改善儀表性能。

以上內容源于網絡,如有侵權聯系即刪除!