摘要:對DN100渦輪流量計進行了基準實驗、上游90°單彎頭.90°雙彎頭和90°單彎頭+DN150變DN100漸縮管+90°單彎頭共17組實流實驗。以僅表系數、平均僅表系數相對誤差、線性度和不確定度作為評價指標,根據實驗結果最終給出了渦輪流量計在3種安裝條件下的推薦前后直管段長度,此時3種安裝條件對渦輪流量計的測量影響才能忽略。

0引言

流量是現代:工業測量中的-一個重要參數。渦輪流量計具有測量精度高、量程范圍寬、重復性與動態特性好等特點中,廣泛用于流量測量領域,例如航空發動機試車臺、發動機附件試驗器、發動機半物理仿真試車臺實驗中均選用渦輪流量計對燃油流量進行測量。

渦輪流量計的安裝要求較高,其上下游需有足夠.長的直管段,同軸同口徑安裝。美國國家標準與技術.研究院(NIST)曾對上游安裝90°單彎頭和異面90°雙彎頭分別進行了試驗研究,對上游彎頭和漸縮管對渦輪流量計測量性能進行了試驗研究,并對渦輪流量計前導流器的結構和性能也進行了相關研究,針對直管段長度對渦輪流量計精度的影響進行了分析”。但是在渦輪流量計的使用與檢定校準過程中,上下游直管段的通徑往往不會與流量計的通座努整一致,同樣會直接影響渦輪流量計的精度和校準結果,目前國內尚未進行相關的試驗。本文選取了典型渦輪流量計,進行了渦輪流量計變口徑管路試驗。

1試驗裝置

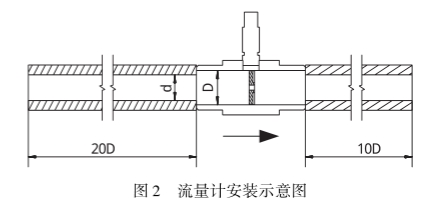

渦輪流量計是一種流量測量儀表,流動流體的動力驅使渦輪葉片旋轉,其旋轉速度與體積流量近似成比例。通過流量計的流體體積值是以渦輪葉輪轉數為基準的。渦輪流量計主要由傳感器和轉換器組成。使用儀表K系數或累積流量來計算流量計的示值誤差。

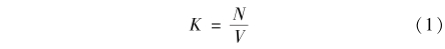

式中:K為儀表系數,m-3或L-1;N為流量計顯示儀表測得的脈沖數;V為標準裝置測得的實際體積,m3或L。

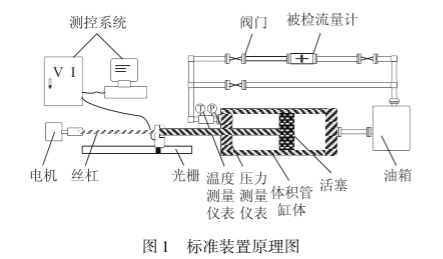

本次試驗所使用的標準裝置為燃油動態流量標準裝置,該裝置采用體積管法,測量擴展不確定度為U=0.05%(k=2),其原理如圖1所示。

燃油動態流量標準裝置的工作原理為:工作過程中電機旋轉,驅動滾珠絲杠帶動標準體積管活塞左行,排出液體流經控制閥門及被檢流量計后,經過過濾器回到儲油箱;同時,儲油箱里的油經過下游管段進入標準體積管,,

2試驗內容

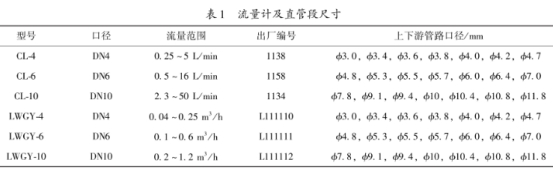

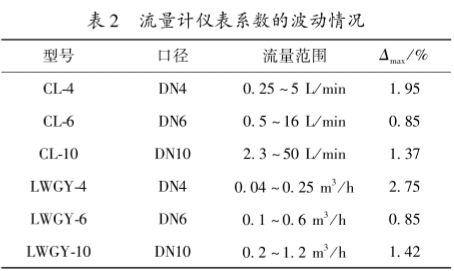

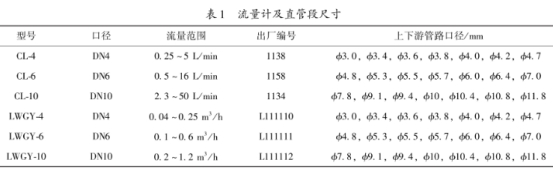

研究中選擇常用的CL系列渦輪流量計和LWGY系列渦輪流量計進行試驗。分別選取DN4,DN6和.DN10口徑的流量計,且均為0.5級。

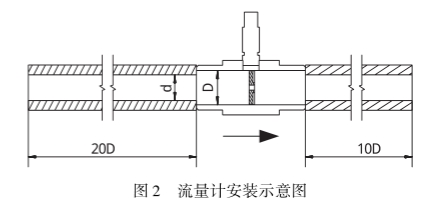

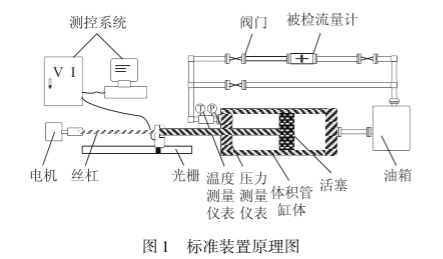

圖2為本次試驗渦輪流量計的安裝示意圖,圖中D為被校渦輪流量計的通徑,d為上下游直管段的內壁直徑。依據JJG1037-2008《渦輪流量計檢定規程》的要求,保證上下游的直管段與被校流量計同軸安裝,并且連接處的密封墊不得凸入流體管道內,上游直管段長度為20D,下游直管段長度為10D。試驗過程中,保證試驗流體為單相液體,介質為航空燃油RP-3,

在試驗過程中,為每只流量計配制了7組不同口徑的直管段,對每只流量計進行7次校準測試。設K為渦輪流量計通徑與直管段通徑的比值,則有

其中,0.75<K<1.2。在此基礎.上,每次試驗過程中,根據流量計的流量范圍,選取9個流量點,每個流量點校準3次。流量計的銘牌信息及直管段口徑選擇詳見表1。

3試驗結果

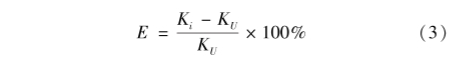

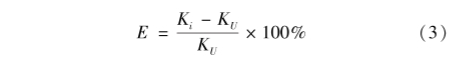

選取h=1,即以上下游管路直徑與渦輪流量計的口徑完全一致時渦輪流量計的值作為標準值,用K,表示,根據式(3)對其它工況下試驗數據進行無量綱化。

式中:E為其它工況與標準工況下的系數差值比;Ku為標準工況下的儀表系數,m-3或L-1;Ki為其它工況下的儀表系數,1m-3或L-1。

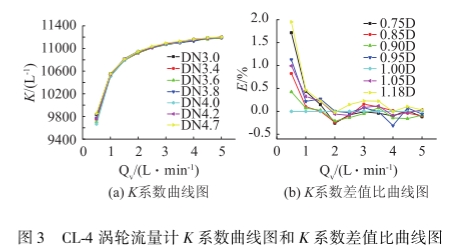

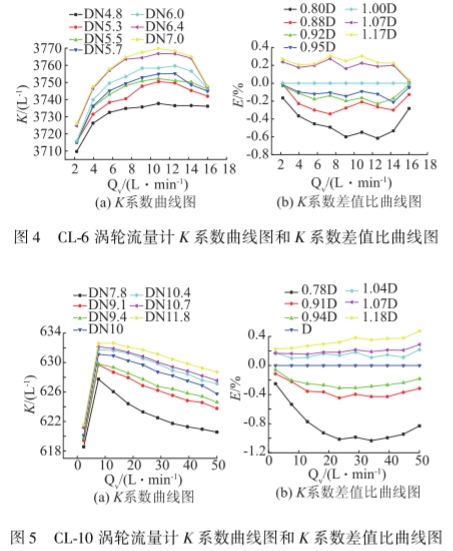

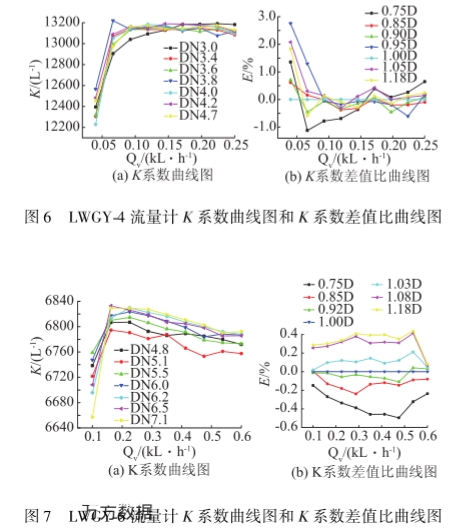

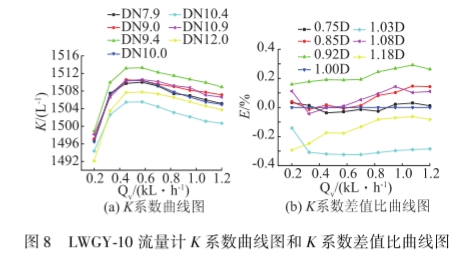

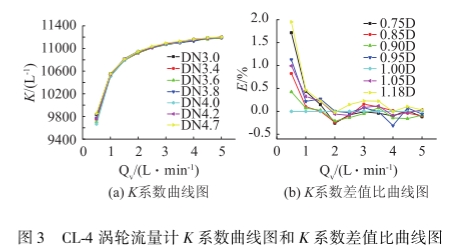

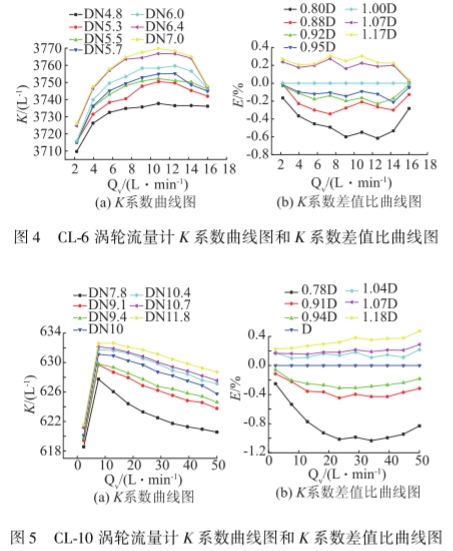

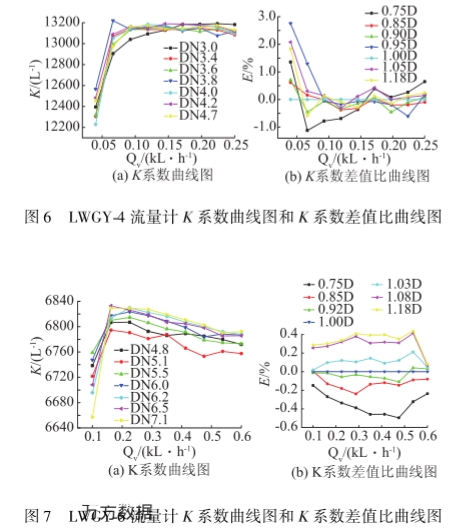

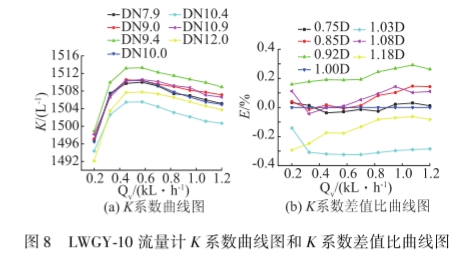

圖3圖5別為流量計的K系數曲線圖和無量綱化后的差值比曲線圖。

從K系數曲線圖中可以看出,不同直管段口徑會影響儀表K系數,但是與儀表本身K系數的變化趨勢致。

從K系數差值比曲線圖中可以看出,直管段通徑d與流量計通徑D的差值越大,則對K系數的影響越嚴重。對于CL系列渦輪流量計,若d<D,則儀表K系數會減小;若d>D,則儀表K系數會增大;而對于LWGY系列渦輪流量計,d的變化與儀表K系數之間.無明顯對應關系。

通過式(4)對不同工況下儀表系數波動0情況進行計算。

式中:Kmax為同一流量點下不同工況下儀表系數最大值;Kmin為同一流量點下不同工況下儀表系數最小值。

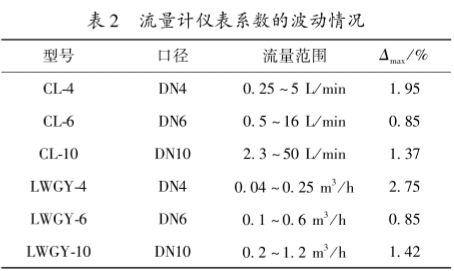

從表2中可以得到,試驗中系數最大相差2.7%之多,所選進行試驗渦輪流量計最大允許誤差為0.5級,直管段口徑改變造成的誤差遠遠超過流量計的最大允許誤差。

4結論

在渦輪流量計的檢定校準過程中,校準實驗室會.保證直管段口徑與流量計口徑--致,而在實際使用過程中,直管段口徑往往很難滿足要求,因此直接應用檢定校準結果,勢必引入誤差。建議各單位在設計渦.輪流量計上下游管路時務必保證JJG1037-2008《渦輪流量計檢定規程》中的安裝條件,對于精度佳渦輪流量計,必要時,應當將渦輪流量計上下游直管段與流量計一同送至檢定單位,以減少直管段口徑和長度不同而引人的誤差。

以上內容源于網絡,如有侵權聯系即刪除!