摘要:本文詳細闡述了渦街流量計的工作原理,對在不同流體條件下的相對示值誤差進行分析,再利用SOLIDWORKSFLOWSIM-ULATION流體計算軟件對渦街流量計進行相應的流場分析等。

0引言

Roshko于1954年首次提出用卡門渦街現(xiàn)象進行流量測量,期間經(jīng)過很多學者的實驗研究和理論分析,逐漸發(fā)展成工業(yè)實踐中使用的渦街流量計;自20世紀60年代末開始研制以來,渦街流量計發(fā)展非常迅速,可適用于液體、氣體、蒸汽,是一種理想的流量儀表。

本文將先通過實驗對在不同流體條件下的相對示值誤差進行分析,再利用SOLIDWORKSFLOWSIMU-LATION流體計算軟件對渦街流量計進行相應的流場分析等。

1渦街流量計結(jié)構(gòu)及流量測量原理

1.1渦街流量計結(jié)構(gòu)

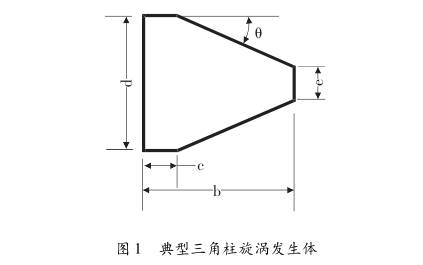

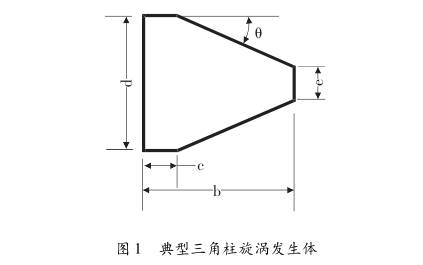

旋渦發(fā)生體(阻流件)是渦街流量計的核心部件,它的主要功能是把三維的流體變成二維的旋渦流;其結(jié)構(gòu)形狀最基本的是圓柱型、三角柱型和矩形柱,其他的形狀皆為這些基型的變形。現(xiàn)在經(jīng)過大量的實驗和現(xiàn)場使用,最為流行的是三角柱和三角柱的變形梯形柱(如圖1所示),結(jié)構(gòu)參數(shù)之間的關(guān)系一般存在d/D=0.2~0.3、c/b=0.1~0.2、b1d=1~1.5、θ=15°~65°;[8]其優(yōu)點是能產(chǎn)生規(guī)律較好的渦街、斯特勞哈爾數(shù)S,線性度較高。

1.2測量原理

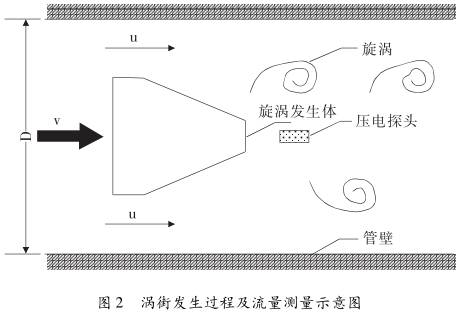

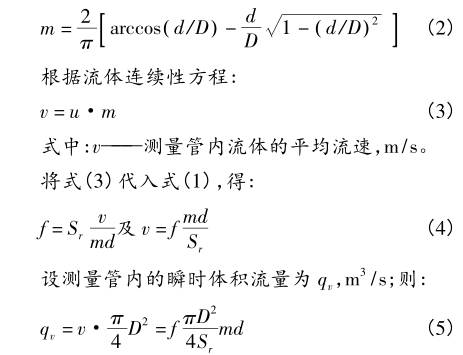

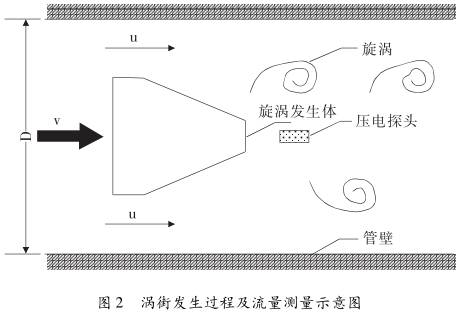

渦街流量計利用卡門渦街原理,即流體流經(jīng)流量計時,在旋渦發(fā)生體下游兩側(cè)交替地分離釋放出兩列有規(guī)律的交錯排列的旋渦(如圖2所示),在一定雷諾數(shù)范圍內(nèi),該旋渦的頻率與發(fā)生體、管道的幾何尺寸有關(guān),旋渦的頻率正比于流量,此頻率可由探頭檢出。

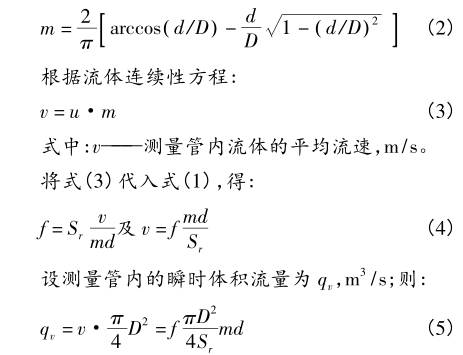

當渦街穩(wěn)定時,旋渦釋放頻率f與流經(jīng)旋渦發(fā)生體兩側(cè)的平均流速u之間的關(guān)系可表示為:

式中:f---旋渦頻率,Hz;

Sr---斯特勞哈爾數(shù),雷諾數(shù)Re在3×102~1.5×105的范圍內(nèi),S,一常數(shù);

u---旋渦發(fā)生體兩側(cè)流體的平均流速,m/s;

d---旋渦發(fā)生體迎流面的寬度(如圖1所示),m。

設(shè)測量管內(nèi)徑為D(如圖2所示),發(fā)生體兩側(cè)弓形流通面積之和與測量管的橫截面積之比為m,則:

因此,對確定的測量管內(nèi)徑D和旋渦發(fā)生體迎流面寬度d,流體的瞬時體積流量qv與旋渦頻率f成正比;只要測得旋渦頻率?,就可測量出體積流量qv的值。

2實驗

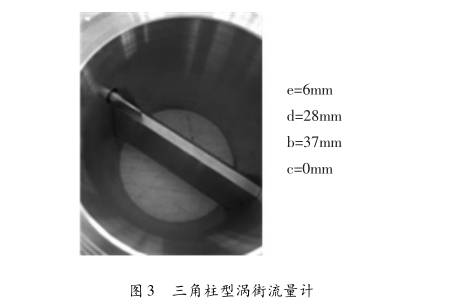

2.1實驗材料

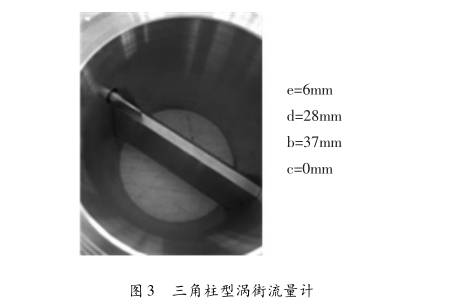

本文實驗對象為三角柱型渦街流量計,流量范圍是(0.0~100.0)m3/h,1.5級,實體結(jié)構(gòu)及主要參數(shù)如圖3所示。

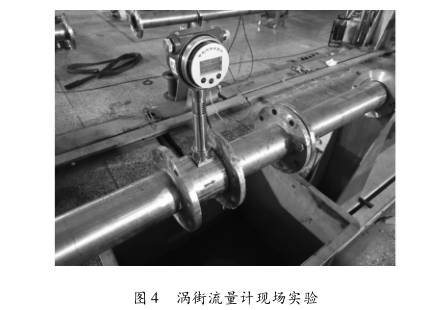

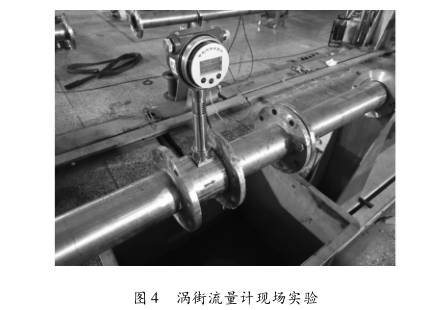

使用的標準裝置為標準表法水流量標準裝置,0.2級,流量范圍(5~2200)m3/h、適用口徑DN(50~500)mm,實驗管道為DN100,數(shù)據(jù)輸出模式選擇(4~20)mA電流輸出;如圖4所示進行渦街流量計現(xiàn)場實驗,前后直管段滿足測量要求。

2.2實驗方法

經(jīng)現(xiàn)場實驗發(fā)現(xiàn):當管道內(nèi)設(shè)定流量低于10m3/h時,渦街流量計的電流輸出為0mA(表頭顯示0.000m2/h);調(diào)節(jié)閥門開度,逐步增大流量點至13m3/h時,數(shù)據(jù)輸出正常。根據(jù)研究對象的流量范圍,選取13m3/h、20m3/h50m3/h.80m3/h等為流量參數(shù)采用標準表法在不同介質(zhì)壓力下進行相對示值誤差計算。

3實驗結(jié)果及分析

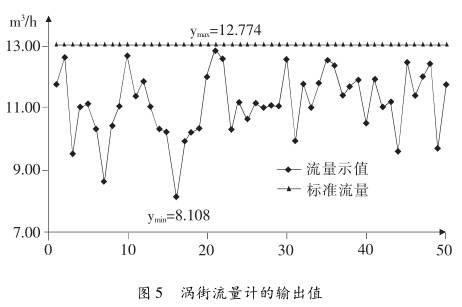

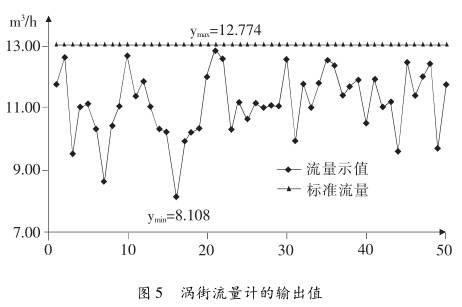

3.1調(diào)節(jié)閥門的開度及泵的頻率使得管道流量達到被檢渦街流量計的有效下限值13m3/h,記錄下此時渦街流量計的輸出值(共計50個數(shù)據(jù));如圖5所示,數(shù)據(jù)不穩(wěn)定,最小值、最大值分別為8.108m3/h、12.774m3/h,經(jīng)格拉布斯準則判定均不是異常值;經(jīng)計算得到相對示值誤差E=-14.44%,標準偏差σ=8.05%。

導致流量輸出不穩(wěn)定,造成相對示值誤差及重復性偏大的原因可能是:液體介質(zhì)流量過低(下限有效流量),致使雷諾數(shù)偏低;根據(jù)文獻[3]得知:20℃水的動力粘度μ=1.003x10-3Pa·s、密度ρ=998.2kg·m-3,此時13m3/h對應的來流速度?=0.46m/s,流場的特征直徑D=0.1m;根據(jù)式(6)得:

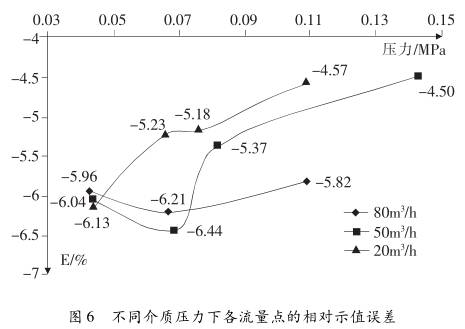

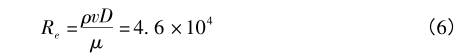

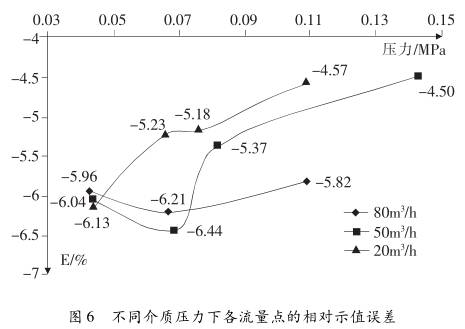

由文獻可知:對于多數(shù)渦街流量計,雷諾數(shù)Re在2×104~7×106范圍內(nèi)(可見Re=4.6×104在下限附近)Sr可看為常數(shù),可保證測量的精度;超.出該范圍,Sr將隨Re的降低或升高而變化,渦街流量計將出現(xiàn)非線性,從而導致渦街流量計的精度會降低。另外,管道內(nèi)介質(zhì)的壓力也可能會造成渦街流量計的精度降低,在后續(xù)實驗中,將進行同一流量點、不同介質(zhì)壓力下進行相對示值誤差實驗。3.2調(diào)節(jié)閥門的開度及泵的頻率使得管道流量達到設(shè)定的流量值20m3/h、50m3/h、80m3/h,調(diào)節(jié)管道內(nèi)的介質(zhì)壓力;記錄不同管道介質(zhì)壓力下渦街流量計的輸出值,并進行相對示值誤差計算。

如圖6所示,相同流量點不同介質(zhì)壓力下的相對示值誤差不同,且隨著壓力的增大,相對示值誤差均有不同程度上升的趨勢,中、小流量點下表現(xiàn)得尤為明顯;相對應的大流量點下的相對示值誤差對壓力變化略顯得不太敏感。整體來說,分界流量0.2qmax以上各流量點對應的相對示值誤差還是呈線性的,可以通過調(diào)節(jié)流量傳感器系數(shù)(Sensor-Factor)進行校準;另外在今后進行渦街流量計中、小流量檢測時盡可能的增大管道內(nèi)介質(zhì)的壓力等。接下來進行渦街流量計三維建模及流場仿真分析,進一步研究不同流體條件下渦街的工作原理等。

4CFD仿真分析與探討

4.1建立模型

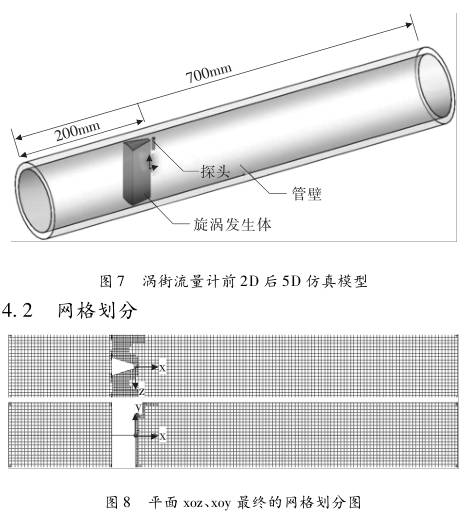

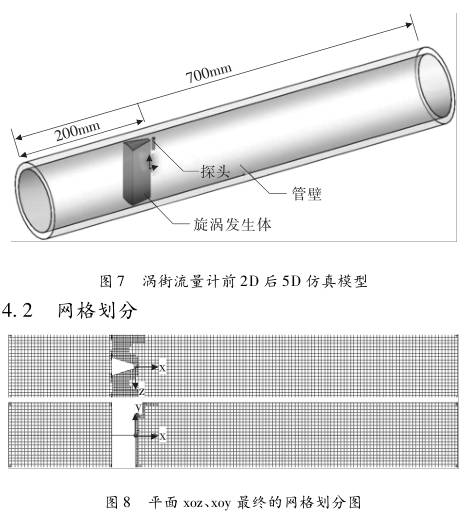

應用CAD軟件SolidWorks依據(jù).上述渦街流量計的內(nèi)部實際尺寸建立計算區(qū)域模型,為了盡可能降低網(wǎng)格數(shù)、提高仿真計算效率,采用根據(jù)前2D后5D的直管段安裝要求建模,如圖7所示。

選擇自動網(wǎng)格劃分,初始網(wǎng)格劃分級別選擇6,最小縫隙尺寸即為旋渦發(fā)生體與探頭之間的距離5mm,其余選擇默認狀態(tài),運行網(wǎng)格求解得到模型總的流體網(wǎng)格數(shù)為197894,其中,接觸固體的流體網(wǎng)格數(shù)為59948,如圖8所示。

4.3求解設(shè)置

分析類型選擇內(nèi)部流場分析,并排除不具備流動條件的腔;重力加速度方向選擇y軸負方向、g=9.81m/s2;渦街流量計的內(nèi)部流場為非定常流,選擇瞬態(tài)分析,設(shè)定仿真時間10s、保存間隔周期0.05s;流體介質(zhì)選擇水,其密度為998.2kg/m3、運動粘度為1.003×10-3Pa·s;流動類型為層流和湍流;初始條件x方向速度為0.46m/s(即13m3/h),湍流參數(shù)選擇湍流強度和湍流長度,其中湍流的定義方法選擇湍流強度I(見式7)和湍流長度I(見式8),經(jīng)計算當?=0.46m/s時湍流強度I=4.18%、I=0.007mm。

選擇速度、壓力及力作為全局目標,選取探頭表面一側(cè)(z正方向)表面受到的力為表面目標,然后運行求解。

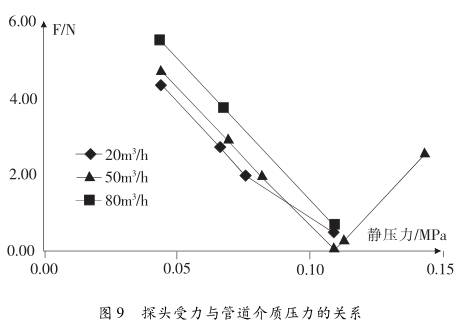

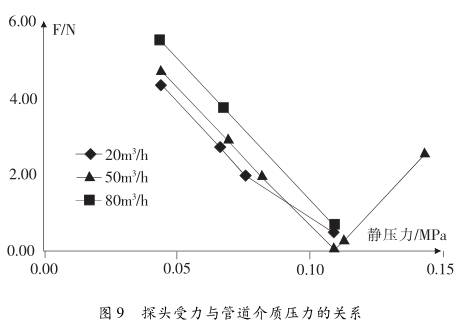

通過分析表1數(shù)據(jù)得出同一流量點下,管道內(nèi)介質(zhì)壓力不同,探頭受力是不一樣的,且在管道介質(zhì)壓力小于0.1MPa時,各流量點下隨著管道壓力的增大,探頭受力變化趨勢一致,均是逐漸減小,如圖9所示;以流量點50m3/h為例,繼續(xù)增大管道內(nèi)介質(zhì)壓力,發(fā)現(xiàn)在管道壓力大于0.1MPa的條件下,探頭受力F隨流量點的增大呈增大趨勢。

從渦街流量的工作原理和仿真數(shù)據(jù)知道,探頭的受力是周期性的,隨著流量點的增大探頭受力周期呈減小趨勢;且周期的大小與管道內(nèi)的介質(zhì)壓力無關(guān),只與介質(zhì)流量的大小有關(guān),通過周期的倒數(shù)可得到不同流量點下的探頭受力的頻率大小,即探頭受力的頻率與介質(zhì)流量呈正相關(guān),如圖10所示。結(jié)合式(9)可計算得到基于探頭受力條件下的脈沖當量,結(jié)果發(fā)現(xiàn)脈沖當量(60個/L)是一個定值,與管道壓力、介質(zhì)流量無關(guān)等。

以上內(nèi)容源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!