|

| 電磁流量計的工作原理 | |

| 氧化鋯氧傳感器的原理及應用 | |

| 有害氣體檢測報警儀選用原則 | |

| 我國計量用儀器儀表的發(fā)展和現狀 | |

| 國內儀器儀表行業(yè)將發(fā)生高科.... | |

| 西安交大研制出超高溫沖擊壓.... | |

| 采用半導體精密溫度傳感...... | |

| 智能溫度傳感器的發(fā)展趨勢 | |

| 簡述幾種氣體檢測傳感器..... | |

| 利用傳感器技術制造智能服裝 | |

| 新型傳感器監(jiān)控魚群數量 | |

聯系方式 |

| 電話(市場部):0517-86851868 |

| 0517-86882048 |

| 0517-86881908 |

| (拓展部):0517-86882683 |

| 傳真:0517-86851869 |

| 節(jié)假日商務聯系電話: 何經理:13655238295 劉經理:15861721324 |

| 郵編:211600 |

| 網址:http://www.zqyex.cn/ |

| http://www.sukeyb.com/ |

| E-mail:china-suke@163.com |

| sukeyb@163.com |

| 地址:江蘇省金湖縣工業(yè)園區(qū)環(huán)城西 路269號 |

| 您現在的位置 > 首頁 > 行業(yè)新聞 > 高溫壓大口徑蒸汽流量計的選型 |

|

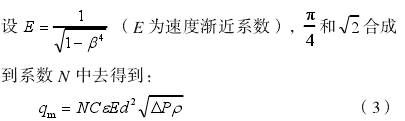

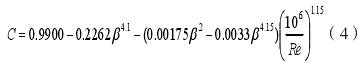

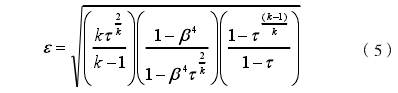

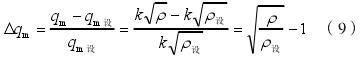

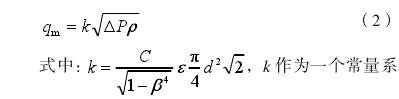

數由額定工況時的各參數值(C、β、e、d)計算得到,但在蒸汽流量測量這個動態(tài)過程中,隨著管道中溫度、壓力和流量的不斷變化,流體的雷諾數Re也在動態(tài)地變化,不僅密度ρ在動態(tài)變化,其他參數(C、β、e、d)均可能偏離額定工況值,部分補償的方式導致測量誤差較大。針對傳統差壓流量測量系統中存在的缺點和不足而研制智能化多變量變送器,將影響準確測量的這些因素降到最低程度。

數由額定工況時的各參數值(C、β、e、d)計算得到,但在蒸汽流量測量這個動態(tài)過程中,隨著管道中溫度、壓力和流量的不斷變化,流體的雷諾數Re也在動態(tài)地變化,不僅密度ρ在動態(tài)變化,其他參數(C、β、e、d)均可能偏離額定工況值,部分補償的方式導致測量誤差較大。針對傳統差壓流量測量系統中存在的缺點和不足而研制智能化多變量變送器,將影響準確測量的這些因素降到最低程度。