摘要:對雙能γ多相流量計計量誤差產(chǎn)生的原因進(jìn)行了分析,結(jié)合在油田使用雙能γ多相流量計的經(jīng)驗,從雙能γ多相流量計的選型、安裝、日常使用和維護(hù)等方面提出了降低計量誤差的措施。

油氣水計量是油氣田生產(chǎn)過程中非常重要的--個環(huán)節(jié)。傳統(tǒng)的計量方法一般是先對油氣水進(jìn)行分離然后再計量。三相計量分離器體積大且對稠油的分離效果不好,因此其應(yīng)用受到了一定的限制。多相流量計具有占用空間小、投資少.對分離效果要求低等特點,在海洋石油生產(chǎn)上得到越來越廣泛的應(yīng)用,但是在應(yīng)用中發(fā)現(xiàn)使用多相流量計計量誤差比較大。筆者對A平臺安裝的雙能γ多相流量計產(chǎn)生誤差的原因進(jìn)行了分析,并提出了降低計量誤差的措施。

1計量誤差原因分析

1.1文丘里流計計誤差原因分析

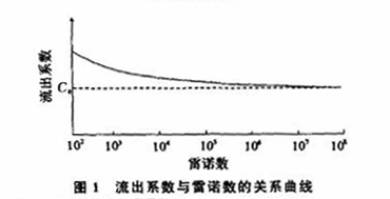

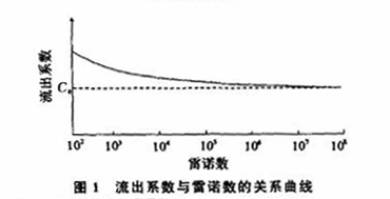

(1)超量程。雙能y多相流量計是通過文丘里流量計來進(jìn)行總流量計量的。用文丘里流量計進(jìn)行計量時,是將流出系數(shù)(C)視為定值(C),而在實際計量過程中,流出系數(shù)是隨雷諾數(shù)變化的。圖1是流出系數(shù)與雷諾數(shù)的關(guān)系曲線,可以看出,當(dāng)雷諾數(shù)較小時,流出系數(shù)變化比較大當(dāng)雷諾數(shù)大于10'時,流出系數(shù)基本為一常數(shù)。因此,計量過程“大管小流量"時產(chǎn)生的誤差就比較大。

(2)差壓系統(tǒng)零點漂移。當(dāng)停止計量確認(rèn)流量計流量為零時,差壓計讀數(shù)真正示值為零的并不多,出現(xiàn)零點漂移,導(dǎo)致計量誤差。出現(xiàn)零點漂移的主要原因是差壓信號在傳送過程中失真和引壓管存在堵塞;此外,隔離液(硅油)的液位高度不相等,正負(fù)壓引壓管坡度不合理,管內(nèi)介質(zhì)密度不相等,三閥組積液等也會導(dǎo)致零點漂移。

(3)計量時油井生產(chǎn)狀態(tài)不穩(wěn)定。當(dāng)油井導(dǎo)人計量流程進(jìn)行計量時,系統(tǒng)回壓升高,直接影響井底的流壓,在流程轉(zhuǎn)換的一段時間內(nèi),油井生產(chǎn)處于不穩(wěn)定狀態(tài),容易造成總流量計量誤差。

1.2γ探頭測t誤差原固分析

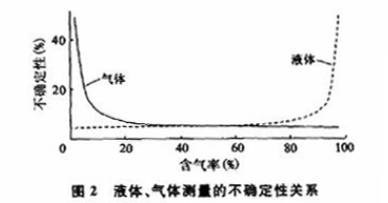

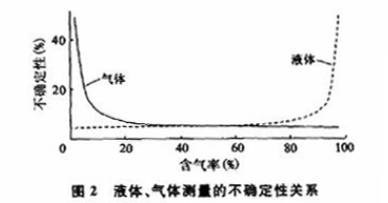

(1)高含氣的影響。多相流中氣含量過高時,容易導(dǎo)致部分液體分散在氣相中,超高的氣液比是計量不準(zhǔn)的主要原因。液體、氣體測量的不確定性關(guān)系如圖2所示。從圖2可以看出,當(dāng)含氣率(R,)較低時(<65%),對液體計量誤差相對較低,而對氣體計量的誤差較高,有時基本沒有參考價值;相反,當(dāng)含氣率較高時(>90%),液體的計量誤差就會較大,有時會高于50%。

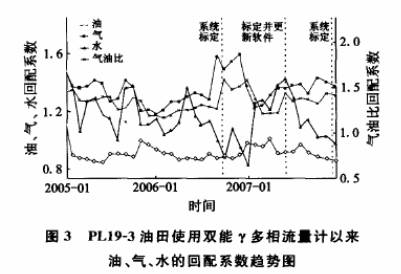

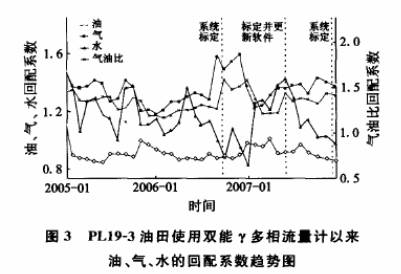

(2)標(biāo)定誤差。標(biāo)定誤差主要來源于氣體標(biāo)定和生產(chǎn)水標(biāo)定過程中產(chǎn)生的誤差。由于伴生氣的氣體特征(包括密度和對r射線的吸收系數(shù)等)與空氣有著很大的差別,但海上油田受條件限制,用空氣的空管計數(shù)作為多相流量計Y探頭標(biāo)定的伴生氣的計數(shù),在測量含氣率時就會導(dǎo)致比較大的誤差,測量誤;差最大達(dá)到60%(圖3)。

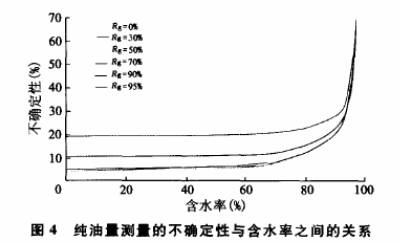

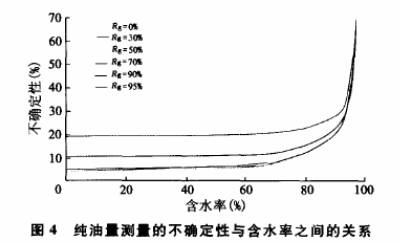

(3)高含水的影響。當(dāng)被測流體高含水時,被測的油量就會產(chǎn)生較大的誤差,同樣當(dāng)?shù)秃畷r,被測水量的誤差就比較大,其主要原因是非高精度儀表對微量的計量誤差會更明顯。圖4是純油量測量的不確定性與含水率之間的關(guān)系。從圖4可以看.出,當(dāng)單井的含水大于80%時,對油的計量產(chǎn)生的誤差大于15%。

(4)被測介質(zhì)性質(zhì)變化引起的誤差。被測介質(zhì)性質(zhì)變化的影響是指當(dāng)前測量介質(zhì)的性質(zhì)和用于標(biāo)定的樣品性質(zhì)不同對測量帶來的誤差,包括油密度的變化、水礦化度的變化以及地層出砂等對測量結(jié)果造成的誤差。

(5)傳感器的計數(shù)漂移。油井中的流體含有CO2等腐蝕性介質(zhì)并且含砂,使得傳感器容易被腐蝕或沖蝕,造成傳感器的計數(shù)漂移;另外,受到震動或電子元器件老化也能引起傳感器的計數(shù)漂移。這些都會導(dǎo)致誤差的產(chǎn)生。

2降低計量誤差的措施

在對計量誤差原因進(jìn)行分析的基礎(chǔ),上,結(jié)合油田使用情況,我們在降低雙能γ多相流量計計量誤差方面提出了一-些措施,實踐結(jié)果表明,采取措施后,油的計量誤差由最初的15%~20%降低到3%~5%,伴生氣的計量誤差從40%~60%降低到30%~40%,水的計量誤差從最初的30%~50%降低到15%~30%,但伴生氣和生產(chǎn)水的誤差仍然較大。

2.1多相流量計選型時降低誤差的措施

(1)考慮單井產(chǎn)量的計量范圍。不同產(chǎn)層,其產(chǎn)液量可能從每天幾十m'到幾千m3,因此在油田建設(shè)設(shè)計階段,要根據(jù)流量的范圍選擇一組文丘里流量計,以適合較寬的單井流量變化。如油田在A平臺和C平臺均采用一組2根文丘里流量計分別計量低液量和高液量的流體,這樣能有效地降低在總流量計量過程中產(chǎn)生的誤差。

(2)考慮油藏氣油比的大小。對于高氣油比的井要考慮增加預(yù)分離器,并在進(jìn)行總流量計量和含氣率測量后進(jìn)行天然氣的預(yù)分離,將流體的含氣率控制在80%以下,然后進(jìn)行含水的測定,這樣才能提高含水率的計量精度。

(3)考慮介質(zhì)的腐蝕性。測試探頭被腐蝕后會嚴(yán)重影響所測參數(shù)的正確率。油田實施酸化后就發(fā)生過探頭被酸液腐蝕而產(chǎn)生計量誤差的問題,后來將探頭材料由不銹鋼更換成雙相不銹鋼后該問題得到了很好的解決。所以,在設(shè)計階段一定要考慮流體介質(zhì)對探頭的腐蝕性。

2.2調(diào)試過程中降低誤差的措施

(1)考慮流體的高壓物性。流體計量時是處于一定的壓力和溫度狀況下,要得到標(biāo)準(zhǔn)狀況下的計量結(jié)果,需要進(jìn)行不同狀態(tài)的轉(zhuǎn)換,所以要對單井流體的高壓物性數(shù)據(jù)予以考慮而不是簡單利用狀態(tài)方程轉(zhuǎn)換。油田實踐結(jié)果表明,利用流體高壓物性資料將測試狀態(tài)的數(shù)據(jù)轉(zhuǎn)換為標(biāo)準(zhǔn)狀態(tài)的數(shù)據(jù),能夠有效地降低誤差。

(2)用油井的實際油樣進(jìn)行計數(shù)的標(biāo)定。在油田投產(chǎn)初期,要盡可能地用油井產(chǎn)出的油、水、氣樣進(jìn)行標(biāo)定。油田原油的標(biāo)定就是用該井原油樣品進(jìn)行標(biāo)定的,所以油計量的誤差較小。

2.3生產(chǎn)過程中降低誤差的措施

(1)計量過程中要有足夠的穩(wěn)定時間。在生產(chǎn)過程中進(jìn)行計量時,應(yīng)在將井導(dǎo)人計量系統(tǒng)0.5h后再進(jìn)行計量,使井流物有足夠的時間對計量系統(tǒng)進(jìn)行沖洗并使流態(tài)穩(wěn)定,這是降低誤差的主要措施之一;穩(wěn)定時間因井的產(chǎn)量不同而有所不同,一般產(chǎn).量大的井穩(wěn)定時間可以短。

(2)定期標(biāo)定。隨著時間的推移,油田產(chǎn)出液的液體組分及其含量會發(fā)生變化,同時流量計差壓.表的零點經(jīng)過一.段時間后也會發(fā)生漂移,所以要定期對流量計進(jìn)行標(biāo)定。從油田計量結(jié)果的回配系數(shù)(圖3)可以看出,對流量計進(jìn)行標(biāo)定后其油氣水的誤差有明顯的下降趨勢。經(jīng)過實踐,建議最好是3個月標(biāo)定1次,至少要半年標(biāo)定1次。對新投產(chǎn)的井或測量值出現(xiàn)明顯偏離的井,一定要進(jìn)行重新標(biāo)定。

(3)定期檢查儀表的零點情況。進(jìn)行差壓測量的引壓管流體是通過硅油進(jìn)行壓力測量的,當(dāng)長期運(yùn)行后,井的流體會與硅油進(jìn)行交換,這樣就會產(chǎn)生差壓表零點的漂移,所以在操作過程中要定期檢查差壓計的歸零情況,同時要定期更換硅油以保持引壓管暢通。

(4)降低探頭的腐蝕風(fēng)險。在對酸化井進(jìn)行返排時,要待流體pH值大于6.5時再進(jìn)行計量,同時當(dāng)計量結(jié)束后再用其他非腐蝕性井液進(jìn)行沖洗,降低對探頭腐蝕的風(fēng)險。he

3結(jié)論

(1)雙能γ多相流量計計量誤差的影響因素主要有多相流流量大小、組分及其含量、流體性質(zhì)及流動特征,差壓計零點漂移,流體中砂等固相顆粒和腐蝕性介質(zhì)對測量元件的腐蝕,以及標(biāo)定過程中樣品的代表性等。

(2)減少雙能r多相流量計計量誤差的措施主要包括在油田的建設(shè)設(shè)計階段重視流量計的選型和文丘里管、γ探頭的選材,在使用過程中要對多相流量計進(jìn)行定期的檢驗和標(biāo)定,尤其是當(dāng)流體的密度發(fā)生改變時,要重新標(biāo)定,并對差壓表進(jìn)行標(biāo)零。

以上內(nèi)容源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!