摘要:為降低流體黏度對(duì)渦輪流量計(jì)測(cè)量精度的影響,將渦輪流量計(jì)儀表系數(shù)線性度誤差最小值作為目標(biāo)函數(shù),在運(yùn)用計(jì)算流體力學(xué)(CFD)仿真的基礎(chǔ)上,先通過Plackett-Burman設(shè)計(jì)篩選結(jié)構(gòu)參數(shù),并根據(jù)幾何結(jié)構(gòu)對(duì)目標(biāo)函數(shù)的影響將其劃分為兩個(gè)等級(jí),即顯著影響因素和次顯著影響因素;再通過Box-Behnken設(shè)計(jì)及響應(yīng)面法對(duì)顯著影響因素進(jìn)行優(yōu)化設(shè)計(jì),分析結(jié)構(gòu)參數(shù)間的交互作用,得到參數(shù)的設(shè)計(jì)點(diǎn);最后在響應(yīng)面分析基礎(chǔ)上通過正交試驗(yàn)對(duì)次顯著影響因素進(jìn)行優(yōu)化設(shè)計(jì),得到最優(yōu)參數(shù)組合。對(duì)參數(shù)組合的渦輪流量計(jì)進(jìn)行試驗(yàn)研究,試驗(yàn)結(jié)果與CFD計(jì)算值吻合,儀表系數(shù)線性度誤差由1.71%下降至1.59%,表明優(yōu)化后的渦輪流量計(jì)測(cè)量精度得到了顯著提高,基于響應(yīng)面法和正交試驗(yàn)的優(yōu)化方法可以用于渦輪流量計(jì)的結(jié)構(gòu)設(shè)計(jì)。

引言

渦輪流量計(jì)具有精度高、重復(fù)性好、結(jié)構(gòu)簡單、測(cè)量范圍廣、體積小、質(zhì)量輕、壓力損失小、維修方便等優(yōu)點(diǎn),但存在性能會(huì)隨被測(cè)流體黏度增大而變差的問題。目前,國內(nèi)的渦輪流量計(jì)在出廠時(shí),其性能一般都是用水或黏度比較低的柴油進(jìn)行鑒定,但很多使用者卻用渦輪流量計(jì)來測(cè)量液壓油、潤滑油等中黏度甚至高黏度液體的流量,導(dǎo)致出現(xiàn)很大的測(cè)量誤差。因此,提高渦輪流量計(jì)在測(cè)量黏性介質(zhì)時(shí)的精度具有非常重要的現(xiàn)實(shí)意義。

目前關(guān)于黏性介質(zhì)對(duì)渦輪流量計(jì)影響的研究主要集中在分析流量計(jì)內(nèi)部幾何結(jié)構(gòu)和流體介質(zhì)對(duì)其性能的影響以及儀表系數(shù)的修正方法等方面,而根據(jù)流體性能對(duì)流量計(jì)進(jìn)行結(jié)構(gòu)優(yōu)化的研究較少,在結(jié)構(gòu)優(yōu)化時(shí)考慮到內(nèi)部幾何參數(shù)間交互作用的則更少。由于渦輪流量計(jì)幾何參數(shù)較多,作用的機(jī)理各不相同,各個(gè)參數(shù)之間存在交互作用,因此有必要研究各個(gè)參數(shù)間的相互關(guān)系,確定最優(yōu)參數(shù)組合。以DN40渦輪流量計(jì)為例,從優(yōu)化幾何結(jié)構(gòu)出發(fā),探究幾何參數(shù)對(duì)渦輪流量計(jì)性能的影響,分析顯著影響因素之間的交互作用,并在計(jì)算流體力學(xué)(CFD)仿真的基礎(chǔ)上通過響應(yīng)面法和正交試驗(yàn)對(duì)結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計(jì)。

1模型與仿真

1.1模型的建立

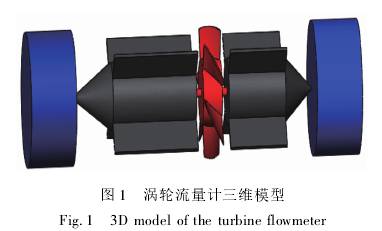

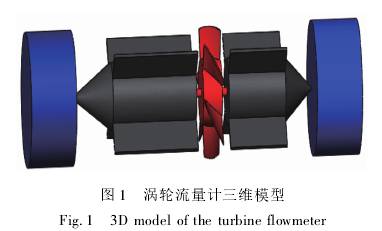

選擇LWGY系列DN40渦輪流量計(jì),其主要參數(shù)為:葉輪葉片數(shù)N1=6,葉片頂端半徑Rt=9.5mm,葉輪輪轂半徑Ro=10mm,葉輪輪轂長度Lh=8mm,葉輪導(dǎo)程L=88.5mm,導(dǎo)流體葉片數(shù)N2=4,前導(dǎo)流體輪轂長度H1=54mm,后導(dǎo)流體輪轂長度H2=38mm。按照上述幾何參數(shù)建立三維模型,如圖1所示。為了使流體接近充分發(fā)展?fàn)顟B(tài)從而形成穩(wěn)定的流速分布,在渦輪流量計(jì)前后分別加裝10D和5D長直管段[10]。

1.2網(wǎng)格劃分

將三維模型導(dǎo)入網(wǎng)格劃分軟件ICEM中,考慮圖1渦輪流量計(jì)三維模型Fig.13Dmodeloftheturbineflowmeter到流量計(jì)葉輪部分和導(dǎo)流件部分結(jié)構(gòu)復(fù)雜,而且是仿真計(jì)算的關(guān)鍵部件,因此在ICEM中均采用非結(jié)構(gòu)化的四面體網(wǎng)格對(duì)葉輪流域和導(dǎo)流件流域進(jìn)行劃分;而前、后直管段流域結(jié)構(gòu)相對(duì)簡單但尺寸較大,采用四面體網(wǎng)格劃分會(huì)使網(wǎng)格數(shù)量大大增加,為了減少仿真時(shí)間,采用結(jié)構(gòu)化的六面體網(wǎng)格對(duì)該流域進(jìn)行劃分,劃分后的網(wǎng)格數(shù)為1474621個(gè),其Quali-ty最小值為0.36。通過增加整體網(wǎng)格數(shù)進(jìn)行網(wǎng)格無關(guān)性檢驗(yàn),網(wǎng)格尺度符合計(jì)算要求。

1.3邊界條件定義

邊界條件如下:

(1)仿真介質(zhì)采用實(shí)際狀況下的原油,其運(yùn)動(dòng)黏度為2.64×10-5m2/s,密度為887kg/m3,流量范圍2~20m3/h;

(2)入口采用速度入口,選取2m3/h、4m3/h、8m3/h、14m3/h、20m3/h這5個(gè)體積流量下的入口速度;出口采用壓力出口,設(shè)置為1個(gè)標(biāo)準(zhǔn)大氣壓;

(3)管壁,上、下導(dǎo)流體和葉輪表面均采用無滑移壁面邊界條件;

(4)渦輪流量計(jì)葉輪部分流域設(shè)置為旋轉(zhuǎn)流域,前后導(dǎo)流件部分設(shè)置為固定流域,旋轉(zhuǎn)流域與固定流域之間采用交界面進(jìn)行連接。

1.4湍流模型的選擇

由于渦輪流量計(jì)葉輪在流體中處于高速旋轉(zhuǎn)狀態(tài),其表面曲率變化非常大,而雷諾應(yīng)力模型(RSM)考慮到了流體旋轉(zhuǎn)或流線彎曲所帶來的應(yīng)力張量的急劇變化,可以更好地模擬渦輪流量計(jì)在復(fù)雜流場狀況下的運(yùn)行規(guī)律,因此選用RSM湍流模型[11]。

1.5仿真儀表系數(shù)和線性度誤差的計(jì)算

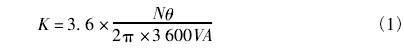

儀表系數(shù)為渦輪感應(yīng)放大器產(chǎn)生的脈沖數(shù)與流過傳感器流體體積的比值[12]。在計(jì)算仿真儀表系數(shù)之前需要計(jì)算流量計(jì)葉輪在該流量下的穩(wěn)定轉(zhuǎn)速θ。通過監(jiān)測(cè)發(fā)現(xiàn),當(dāng)葉輪驅(qū)動(dòng)力矩與阻力矩的差值小于10-8時(shí),可認(rèn)為葉輪所受力矩達(dá)到平衡,則此時(shí)的葉輪轉(zhuǎn)速即為穩(wěn)定轉(zhuǎn)速。葉輪穩(wěn)定轉(zhuǎn)速確定后,根據(jù)葉片個(gè)數(shù)、入口流速與管道截面積可以得到此時(shí)的渦輪流量計(jì)仿真儀表系數(shù),其計(jì)算公式為

式中,K為渦輪流量計(jì)仿真儀表系數(shù),L-1;N為葉輪葉片個(gè)數(shù);?為葉輪穩(wěn)定轉(zhuǎn)速,rad/s;V為入口流速,m/s;A為前直管段入口截面積,m2

儀表系數(shù)線性度誤差可以反映渦輪流量計(jì)的測(cè)量精度,儀表系數(shù)線性度誤差越小,則流量計(jì)的測(cè)量精度越高,反之則測(cè)量精度越低。

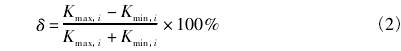

通過式(1)計(jì)算出2m3/h、4m3/h、8m3/h、14m3/h、20m3/h這5個(gè)點(diǎn)的仿真儀表系數(shù)后,便可以得到渦輪流量計(jì)儀表系數(shù)線性度誤差8,其計(jì)算公式為

式中Kmin,i為流量計(jì)在5個(gè)流量點(diǎn)處得到的儀表系數(shù)最大值;Kmin,i,為流量計(jì)在5個(gè)流量點(diǎn)處得到的儀表系數(shù)最小值。

2Plackett-Burman設(shè)計(jì)

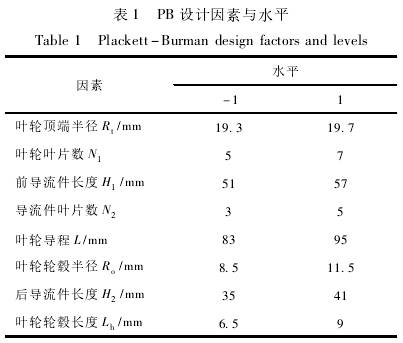

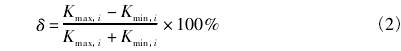

根據(jù).Plackett-Burman(PB)試驗(yàn)設(shè)計(jì),選取8個(gè)試驗(yàn)因素(葉輪頂端半徑、葉輪葉片數(shù)、葉輪輪轂半徑、葉輪輪轂長度、葉輪導(dǎo)程、前導(dǎo)流件長度、后導(dǎo)流件長度、導(dǎo)流體葉片數(shù))和3個(gè)空白因素,每個(gè)因素設(shè)高、低兩個(gè)水平,以儀表系數(shù)線性度誤差為響應(yīng)值,共計(jì)12個(gè)試驗(yàn),試驗(yàn)設(shè)計(jì)因素及水平見表1。

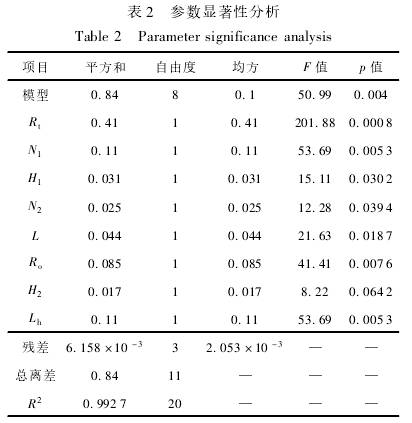

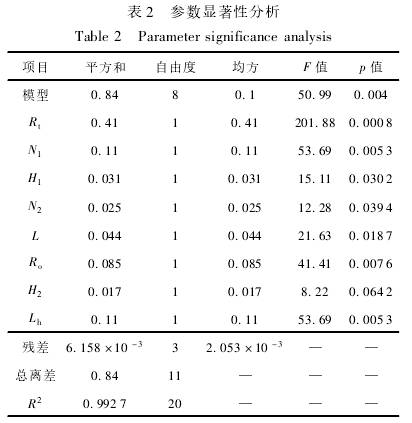

對(duì)表1試驗(yàn)中各因素進(jìn)行顯著性分析,分析結(jié)果如表2所示,模型顯著差異水平p=0.004,說明.回歸方程關(guān)系顯著;決定系數(shù)R2=0.9927,說明回歸有效,試驗(yàn)結(jié)果可靠。由表2還可以看出8個(gè)因素均對(duì)流量計(jì)線性度誤差影響顯著,其中葉輪葉片數(shù)N1、葉輪頂端半徑R1、葉片輪轂半徑R.。、葉輪輪轂長度Lh這4個(gè)為顯著影響參數(shù),在后文中運(yùn)用響應(yīng)面法進(jìn)行優(yōu)化;而葉輪導(dǎo)程L、前導(dǎo)流件長度H1、后導(dǎo)流件長度H2、導(dǎo)流體葉片數(shù)N2這4個(gè)為次顯著影響參數(shù),在后文中運(yùn)用正交試驗(yàn)進(jìn)行優(yōu)化。

3結(jié)構(gòu)參數(shù)優(yōu)化.

3.1顯著影響參數(shù)的響應(yīng)面法優(yōu)化

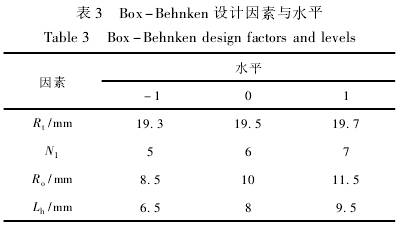

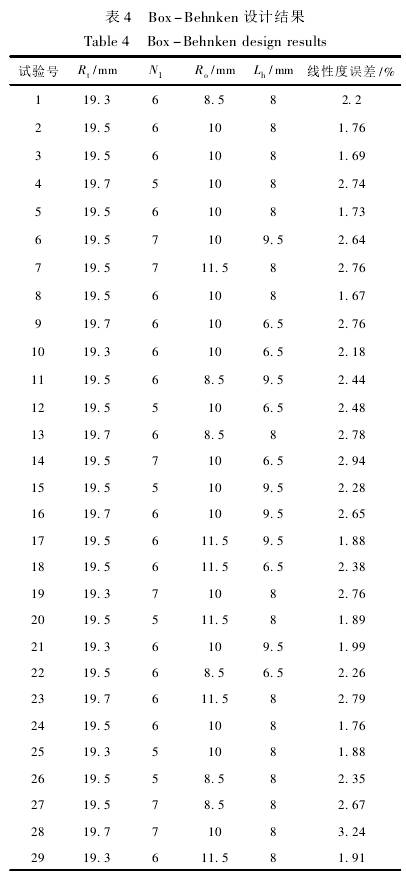

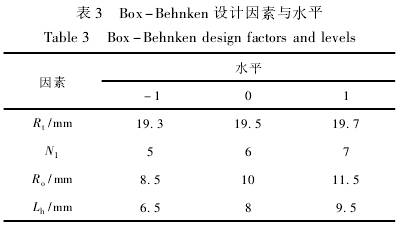

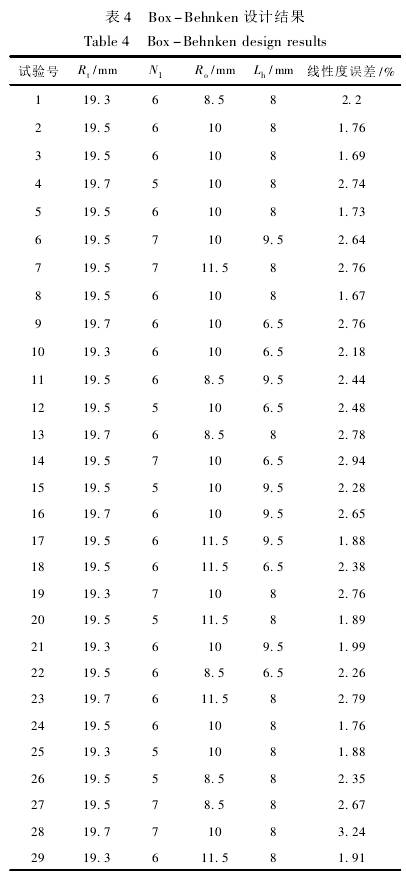

采用Box-Behnken中心組合設(shè)計(jì)方法,以葉輪頂端半徑Rt、葉片數(shù)N1、葉片輪轂半徑R.。、葉輪輪轂長度Lh這4個(gè)顯著影響因素為自變量,儀表系數(shù)線性度誤差為響應(yīng)值,其余結(jié)構(gòu)參數(shù)保持不變,設(shè)計(jì)四因素三水平29個(gè)試驗(yàn)點(diǎn)的響應(yīng)面優(yōu)化試驗(yàn)。因素與水平見表3,試驗(yàn)設(shè)計(jì)見表4。

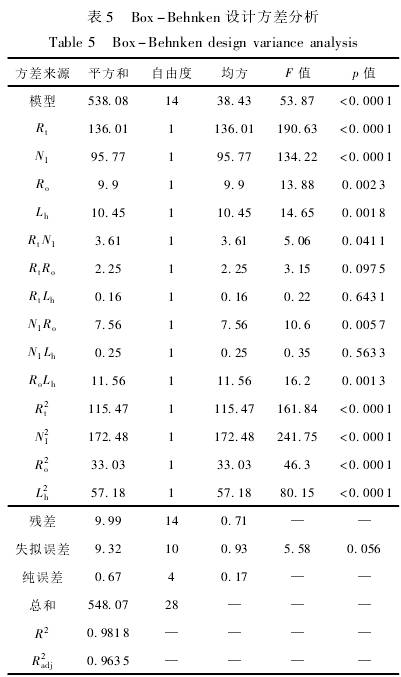

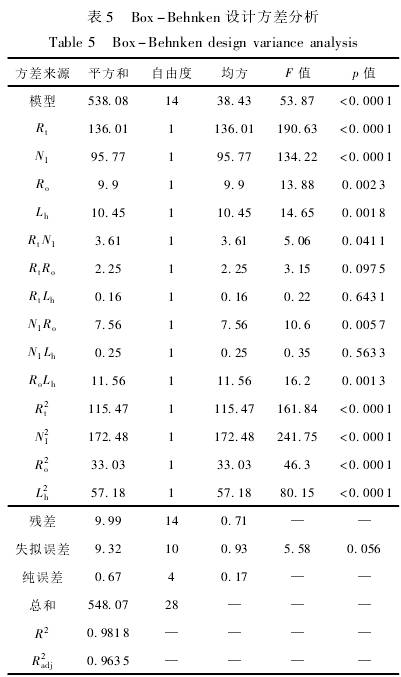

對(duì)模型進(jìn)行方差分析得到的響應(yīng)面分析結(jié)果如

表5所示,p<0.0001<0.05,表明該模型是顯著的,具有統(tǒng)計(jì)學(xué)意義。由表5數(shù)據(jù)可得,自變量R、N、R。、Lh均顯著(p<0.05),按照對(duì)響應(yīng)值的影響程度排序?yàn)槿~輪頂端半徑R1>葉輪葉片數(shù)N1>葉輪輪轂長度Lh>葉輪輪轂半徑R。失擬項(xiàng)P=0.056>0.05,此值不顯著,說明在試驗(yàn)范圍內(nèi)預(yù)測(cè)值和實(shí)測(cè)值的擬合度較高,能夠選擇該回歸方程對(duì)試驗(yàn)結(jié)果進(jìn)行相關(guān)分析,線性度誤差R的回歸方程為

R=17.22+3.37Rt+2.82N1-0.91R。-0.93Lh-0.95RtN1+0.75R1R。+0.2R1Lh+1.38N1R。-0.25N1Lh-1.70R。Lh+4.22R21+5.16N21+2.26R2。+2.97Lh2

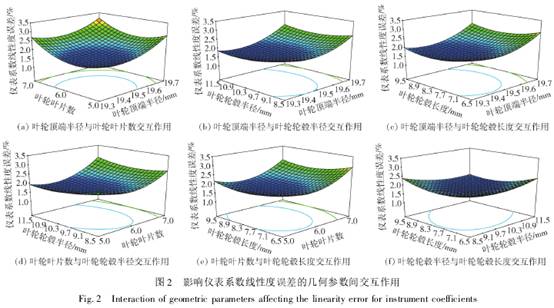

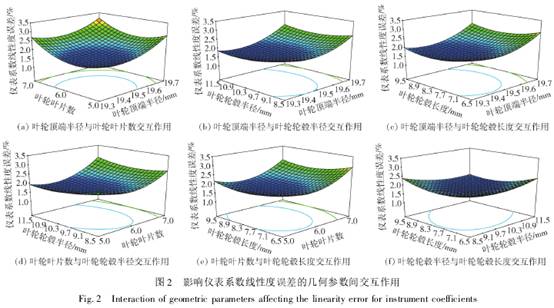

從圖2(a)~(f)可形象地看出影響儀表系數(shù)線性度誤差的幾何參數(shù)間交互作用。比較圖2各個(gè)分圖可知,葉輪頂端半徑R1對(duì)儀表系數(shù)線性度誤差的影響最為顯著,表現(xiàn)為曲線最陡,其余因素影響大小順序?yàn)槿~輪葉片數(shù)N1>葉輪輪轂長度Lh>葉輪輪轂半徑R。這也與表5的方差分析結(jié)果相吻合。

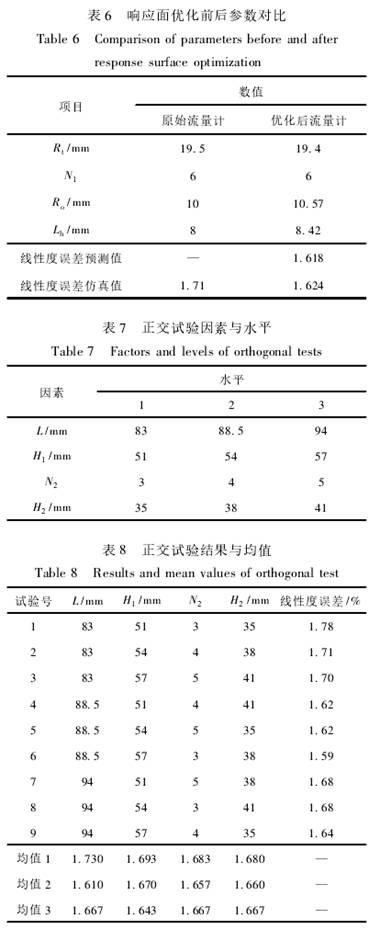

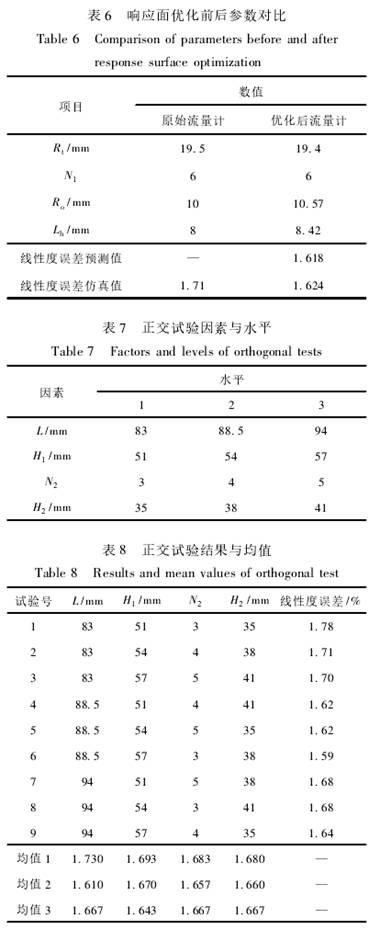

使用DesignExpert軟件在表3變量的高低水平范圍內(nèi)尋優(yōu),以葉輪葉片數(shù)是整數(shù)為前提,取其中一個(gè)最優(yōu)組合進(jìn)行CFD仿真計(jì)算,并與顯著因素的響應(yīng)面回歸方程預(yù)測(cè)值進(jìn)行比較,比較結(jié)果如表6所示。可以看出,對(duì)于優(yōu)化后的流量計(jì)模型,其儀表系數(shù)線性度誤差擬合公式的預(yù)測(cè)值與CFD計(jì)算值非常接近,誤差僅為0.6%,說明響應(yīng)面法可以很好地用于渦輪流量計(jì)結(jié)構(gòu)優(yōu)化。

3.2次顯著影響參數(shù)的正交試驗(yàn)設(shè)計(jì)

在對(duì)顯著參數(shù)進(jìn)行響應(yīng)面優(yōu)化后,選擇葉輪導(dǎo)程L、前導(dǎo)流件長度H、導(dǎo)流體葉片數(shù)N2、后導(dǎo)流件長度H2這4個(gè)次顯著影響因素為自變量,以流量計(jì)線性,度誤差為響應(yīng)值進(jìn)行正交試驗(yàn)設(shè)計(jì),根據(jù)因素和水平數(shù)選擇正交表L9(34),一共9組仿真計(jì)算模型,因素與水平見表7。

正交試驗(yàn)結(jié)果與均值如表8所示,因素L對(duì)應(yīng)的均值2最小,表明L取第二水平上的值時(shí)線性度誤差最小,同理可以得到H1、N2和H2的取值分別為:

第三水平、第二水平和第二水平,因此理論上的最優(yōu)水平組合為L2(H)3(N2)2(H2)22。

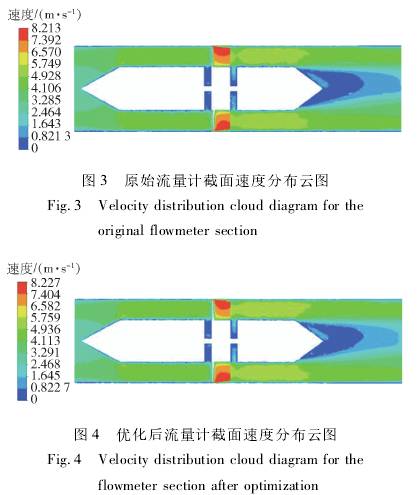

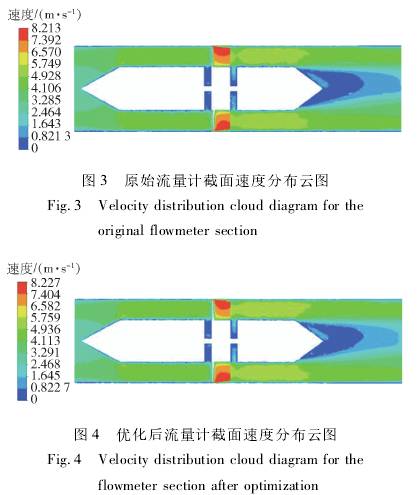

圖3和圖4分別為原始流量計(jì)與優(yōu)化后流量計(jì)的截面速度分布云圖。對(duì)比圖3和圖4可以看出,優(yōu)化后的流量計(jì)在后導(dǎo)流件.上下部分的流場速度分布較原始流量計(jì)更加均勻,說明優(yōu)化后流量計(jì)的葉輪結(jié)構(gòu)在流場中的旋轉(zhuǎn)穩(wěn)定性更好,從而使得測(cè)量精度得到提高。

4試驗(yàn)驗(yàn)證

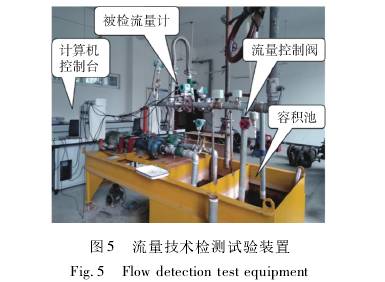

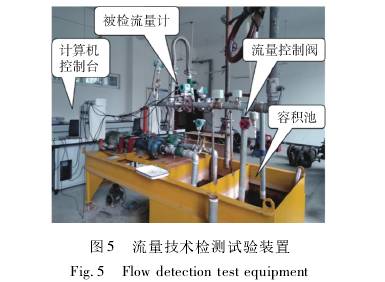

將優(yōu)化前后的渦輪流量計(jì)在流量技術(shù)檢測(cè)試驗(yàn)臺(tái)。上進(jìn)行試驗(yàn),試驗(yàn)裝置如圖5所示。試驗(yàn)介質(zhì)采用由機(jī)油和柴油按照一定比例混合的密度為887kg/m3、運(yùn)動(dòng)黏度為2.64×10-5m2/s的混合液,采用靜態(tài)容積法原理,利用泵為流體提供動(dòng)力,流體經(jīng)過流量控制閥和被測(cè)渦輪流量計(jì)后直接流回容積池中。分別選取2m3/h、4m3/h、8m3/h、14m3/h、16m3/h、20m3/h這6個(gè)體積流量點(diǎn),通過計(jì)算機(jī)控制臺(tái)采集每個(gè)流量點(diǎn)下試驗(yàn)流量計(jì)產(chǎn)生的脈沖個(gè)數(shù)N,從而得到渦輪流量計(jì)在6個(gè)流量點(diǎn)下的儀表系數(shù)K。試驗(yàn)中每個(gè)流量點(diǎn)分別進(jìn)行3次重復(fù)性試驗(yàn),試驗(yàn)誤差均小于0.025%。

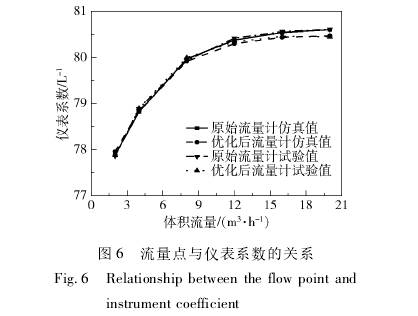

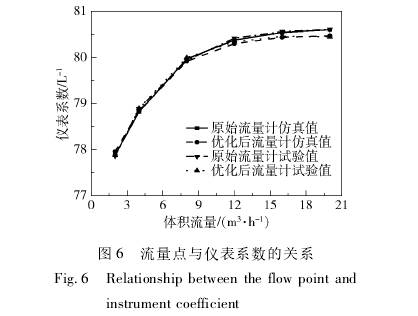

將原始流量計(jì)儀表系數(shù)與優(yōu)化后的流量計(jì)儀.表系數(shù)進(jìn)行對(duì)比,結(jié)果如圖6所示。流量計(jì)儀表系數(shù)CFD仿真值與試驗(yàn)值吻合,證明了CFD仿真的準(zhǔn)確性。對(duì)比原始渦輪流量計(jì)和優(yōu)化后渦輪流量計(jì)儀表系數(shù)試驗(yàn)值曲線得出,優(yōu)化后的流量計(jì)在不同流量處的儀表系數(shù)變化情況較原來更為平穩(wěn)。經(jīng)計(jì)算,儀表系數(shù)線性度誤差由原來的1.71%下降到了1.59%,顯著提高了渦輪流量計(jì)的測(cè)量精度。

5結(jié)論

(1)Plackett-Burman設(shè)計(jì)分析表明,對(duì)渦輪流量計(jì)測(cè)量精度影響顯著的參數(shù)為葉輪頂端半徑、葉輪葉片數(shù)、葉輪輪轂半徑和葉輪輪轂長度,影響次顯著的參數(shù)有葉輪導(dǎo)程、前導(dǎo)流件長度、后導(dǎo)流件長度和導(dǎo)流體葉片數(shù)。

(2)運(yùn)用Box-Behnken設(shè)計(jì)方法對(duì)篩選出來的顯著影響參數(shù)進(jìn)行試驗(yàn)設(shè)計(jì),建立了渦輪流量計(jì)線性度誤差的多元回歸模型,并檢驗(yàn)了預(yù)測(cè)模型的擬合度。結(jié)果表明,回歸模型對(duì)實(shí)際情況擬合較好,能夠運(yùn)用響應(yīng)面法對(duì)渦輪流量計(jì)結(jié)構(gòu)參數(shù)進(jìn)行優(yōu)化。

(3)在響應(yīng)面法優(yōu)化的基礎(chǔ)上,對(duì)篩選出來的次顯著影響參數(shù)進(jìn)行正交試驗(yàn)設(shè)計(jì),得到了最優(yōu)結(jié)構(gòu)組合。試驗(yàn)驗(yàn)證結(jié)果表明優(yōu)化后的渦輪流量計(jì)測(cè)量精度得到了顯著提高。

以上內(nèi)容源于網(wǎng)絡(luò),如有侵權(quán)聯(lián)系即刪除!