摘 要:天然氣孔板流量計的現場檢定,采用以文丘里音速噴嘴作為標準表的傳遞型校準法。計量站場節流裝置在周期性的維護過程中,則需要對其孔板、測量管直度和圓度進行幾何檢定。介紹了現場檢定孔板流量計的原理,工藝流程、檢定方程式,對孔板流量計進行系統仲裁的檢定方法,以及在現場實際條件下如何對標準孔板及測量管進行必要的幾何檢驗內容、使用的器具及其操作方法。

現場系數檢定與仲裁

現場檢定方法系指標準表比較法或稱為傳遞型校準法。傳遞校準的原理在于對照一臺(或一組)已知精度的標準表來校準(或稱檢定)另一臺工作儀表。在現場操作條件下使用標準表時,為保證不使脈動流或旋轉流送到試驗段導致不精確的檢定結果,必須創造較理想的流動條件和操作條件。

目前國際上作現場在線檢定用的傳遞標準大多采用文丘里音速噴嘴,其次是標準渦輪流量計。在特定的條件下(例如在實驗室條件下且采用Mt或PVTt法),對上述兩種標準表進行檢定,最高精度至少可達±0.25%。

1.文丘里音速噴嘴標準表

音速噴嘴為固定式的(定流量)流量儀表,對于一臺具有給定的喉部直徑的音速噴嘴的這種儀表在一個特定的壓力下將給出一個并且只給出一個流量。因此,為了得到孔板流量計在操作范圍內的精度曲線,必須使用幾個(一組)不同喉部尺寸的噴嘴,才能對孔板流量計進行操作范圍內的檢定(例如儀表滿量程的20%~80%)。

2.現場檢定孔板流量計

(1)檢定孔板流出系數C

檢定原理:假設被校準的單臺孔板流量計容量較大,需用數個噴嘴并聯組合才能對它進行檢定。根據流體力學連續性定理,在某一時間內通過噴嘴總的流量,同時也等于通過位于它上游的一臺大容量的孔板流量計的流量。

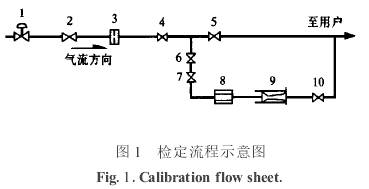

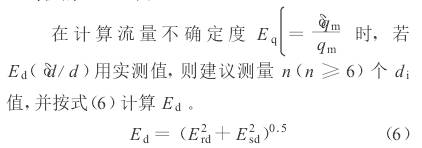

在線檢定流程:檢定流程如圖1所示。

注:1.調壓閥;2.4、5、6、7、10截止閥;3.孔板;8.整流器;9.音速噴嘴組合系統

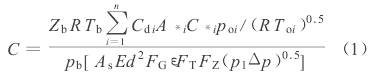

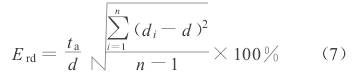

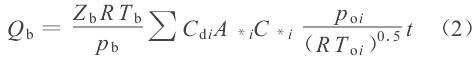

檢定孔板流出系數的檢定方程式:

式中:C為被檢孔板流量計實際標定的流出系數;

Cdi為第i個噴嘴的流出系數;

C*i為第i個噴嘴的臨界流函數;

A*i為第i個噴嘴的喉截面積,mm;

poi為第i個噴嘴前的滯止絕對壓力,MPa;

Toi為第i個噴嘴前的滯止熱力學溫度,K;

n為音速噴嘴的支數;

pb為標準狀態下的絕對壓力

(pb=0.101325MPa);

Tb為標準狀態下的熱力學溫度

(Tb=293.15K);

Zb為標準狀態下天然氣壓縮因子;

R為氣體常數;

As為秒計量系數(As=3.1794×10-6);

E為漸近速度系數;

d為孔板開孔直徑,mm;

FG為相對密度系數;

ε為可膨脹性系數;

FT為流動溫度系數;

FZ為超壓縮因子;

p1為孔板上游側取壓孔處氣流絕對靜壓,MPa;

Δp為氣流流經孔板時產生的差壓,Pa。

如果檢定的是新孔板,則使用時應按標定出的流出系數C值參加流量計算;

如果標定的是舊孔板,則應求出流出系數的誤差,然后對流量進行修正。

(2)對孔板流量計進行系統仲裁檢定

檢定原理和工藝流程:

1)在線檢定時,應保證與原來工況條件盡量相同,即裝置本身不得有調修、更換、清洗;必須使用原來的二次儀表,直管段等。

2)檢定時,試驗壓力應調節到和原來工作時的壓力相同。

3)選擇音速噴嘴的容量和調整組合數,使檢定的流量和原來使用時的流量范圍相一致,在該流量范圍內至少檢定4~6個流量點(包括最大流量和最小流量)。在每個流量點上至少運行15~30min以上。然后,根據原來計算方法和工具:包括公式、系數圖表等計算出在此時間內通過節流裝置的流量,即流量計示值Q示。

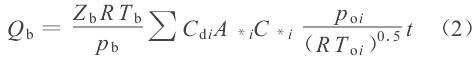

4)在試驗的同時間內,記錄噴嘴的上游滯止壓力po和滯止溫度To,并按下式計算出它的體積流量:

式中:Qb為根據標準表計算出的t時間內的天然氣標準流量,m3;

Zb為天然氣在標準狀態下(0.101325MPa,293.15K)的壓縮因子;

pb為標準狀態下的絕對壓力,pb=0.101325MPa;

Tb為標準狀態下的熱力學溫度,Tb=293.15K;

t為在某一檢定點,節流裝置試驗時間。

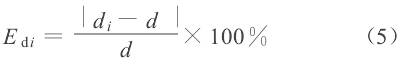

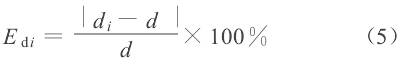

5)在各個流量點上,差壓流量計的示值誤差按下式計算:

現場檢定節流裝置———幾何檢驗法

1.幾何檢驗法說明

(1)鑒于現場的實際條件(環境條件、檢驗設備及人員專業水平),該處僅涉及計量站場對節流裝置在周期性的維護過程中所需要重點檢驗的幾個技術指標。未涉及的其它幾何尺寸指標應在投入現場使用前由廠家出廠檢驗確定。運抵現場后,由使用者對照說明書按標準要求和安裝單位共同驗收。

(2)幾何尺寸檢驗的技術要求應符合JJG—94差壓式流量計檢定規程和SY/T6143—1996天然氣流量的標準孔板反計量方法標準中所規定的各項指標。

(3)現場檢定幾何尺寸的基本測量手段必須具備有:游標卡尺、內徑千分尺、鋼板尺、鋼卷尺、塞規、表面粗糙度比較樣塊、放大鏡等。用以檢驗的量具或儀器應具有有效的合格證書。其測量誤差應在被測量的允許誤差的1/3以內。站場最好配備專職(或兼職)的檢驗者,以保證檢驗結果的可信度。

2.孔板檢驗

(1)外觀檢查

檢查孔板上游端面、圓筒形部分及入口邊緣不應有臟污、積塵、腐蝕、明顯損傷及變形現象。

(2)量具檢驗

平面度檢驗:用游標卡尺或鋼板尺的棱面分別緊靠孔板上、下游端面,在大致垂直的兩個方位上,估計透光的最大縫隙寬度(用塞規檢驗),其值與計量管內徑的比值應小于0.5%。

上游面及開孔圓筒形表面的粗糙度檢驗:以樣塊(最好用于被檢孔板相同材料做成的樣塊)工作面的表面粗糙度為標準,與孔板上游面及圓筒形表面進行比較,從而以視覺(可借助放大鏡)判斷上述表面的粗糙度Ra是否達到標準規定的要求(Ra≤10-4d),有疑議時,可送檢有關計量部門用表面粗糙度測量儀實測Ra。

孔板開孔直角入口邊緣檢驗:①前面用目測法檢查時,入口邊緣應無卷邊和毛刺,亦無肉眼可見的異常(如缺口等)。或用觸覺,即用指甲刮檢入口時應很鋒利尖銳(憑經驗)。②用反射光法檢查時:當d≥25mm用2倍放大鏡將孔板傾斜45°,使日光和人工光源射向直角入口邊緣;當d<25mm時,用4倍放大鏡觀察邊緣應無反射光。

上述方法有疑議時,應送檢有關計量部門用模鑄法實測入口邊緣圓弧倒角半徑rk**,其值應滿足rk≤±0.0004d(應注意下游出口邊緣亦不允許有明顯缺陷)。

孔板開孔直徑d的檢驗:使用游標卡尺在圓筒形部分以大致相等角度的四個方位測量,其結果的算術平均值作為現場實測孔徑值。

其平均值:

式中:di為第i次測量的d值;

d為孔板開孔直徑平均值;

n為測量次數。

開孔直徑相對誤差按式(5)計算:

任意一個直徑di與直徑平均值d之差不應大于平均值的±0.05%。

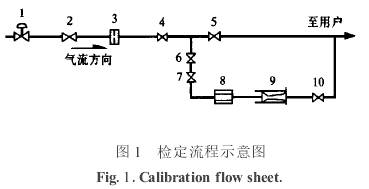

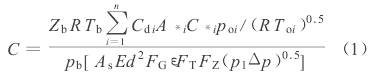

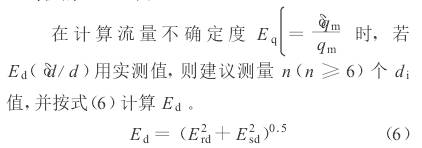

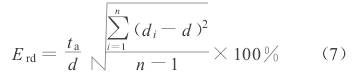

式中:Erd為d的重復性,可按式(7)計算;

Esd為測量d的量具的準確度

式中:ta為置信概率為95%時的t分布系數。

測量管直度和圓度檢驗

1.目測檢查

測量管的直度在現場僅需目測,目測是直的則被認為滿足直度要求。在投入運行前還應對照出廠說明書以鋼卷尺量其測量管長度是否滿足最小直管段長度要求。目測測量管圓度時,如果端面圓截面呈明顯的橢圓形狀,則必須更換測量管。測量管內壁不允許有可見的焊疤、臺階、坑凹和污物,否則必須打磨、填補和清洗干凈。

2.量具檢驗

測量管圓度按下面方法進行檢驗:用內徑千分尺在孔板上下游側距取壓孔軸向長度上各為0.5D的范圍內實測。實測結果,其測量管內圓柱表面圓度公差應滿足以下要求。

(1)在離孔板上游端面(裝有夾緊環時,應在夾緊環前緣)0D、0.5D及0D至0.5D之間的上游直管段上取三個與管道軸線垂直的截面,在每個截面上,以大致相等的角距取4個內徑的單測值,共得12個單測值,并求其算術平均值。任一單測值與平均值比較,其偏差不得大于±0.3%。

(2)在離孔板上游端面0D至2D之間的下游直管段上與管道軸線垂直的一個截面上,以大致相等的角距取4個直徑單測值。任一單測值與孔板上游側按a條規定方法得到的平均測量管內徑D值比較,其偏差不得大于±3%。

(3)測量管內徑D的平均值按類同式(4)計算,直徑百分誤差按類同式(5)計算。

以上內容源于網絡,如有侵權聯系即刪除!