涂膜在干燥過程中會揮發大量的有機溶劑,當烘干室內的蒸氣含量超過允許濃度時,就有發生爆炸的危險[1]。為保證這些揮發性有機物的聚集不超過爆炸極限,以及避免其向車間擴散形成煙霧,烘干室通常設有自然或機械排風裝置,不斷排出帶有溶劑蒸氣的空氣并補充新鮮空氣。機械排風一般通過合適風量的排風機控制排氣量Q(單位為m3/h)在一定范圍內,烘干爐排放的廢氣溫度較高,需選用耐高溫離心風機,一方面增加了投資和維護成本,另一方面風機運轉帶來的噪音也比較大。自然排風也比較常用,排氣量與排煙管的高度、直徑以及天氣狀況都有關系,不容易量化,只能通過風閥適當調節大小。排氣量對烘干爐的設計非常關鍵,排氣量大會提高熱空氣的循環速率,促進室內溫度均勻,加速涂層干燥,但是過大又會增加功率消耗,浪費能源。

為解決廢氣排放設計中存在的定量排放問題,本文在不增加投資的情況下,把孔板流量計測流量的原理應用到烘干爐的廢氣排放中。

1孔板流量計測流量的原理

若孔板流量計前后存在一定壓差,對于一定的孔徑,流經孔板流量計的流量隨著壓差增大而增大,當壓差超過某一數值(稱為臨界壓差)時,流體通過孔板流量計縮孔處的流速達到音速,這時無論壓差如何增加,流量將維持在一定數值而不再增加。限流孔板流量計就是根據這一原理來限定流體的流量和降低壓力的。

流體流過孔板流量計時,流股收縮,過孔板流量計后,流股繼續收縮,然后擴展,其最小截面處稱作“縮脈”。孔板流量計之前某流線平行的截面為1截面,因“縮脈”處流線也平行,故取“縮脈”處為2截面,設截面1、2處的修正壓強分別為pm,1和pm,2(單位均為Pa),流經孔板流量計處的流速為0u(單位為m/s)。當排氣的溫度恒定,氣體密度恒定不變時,孔板流量計流量計的阻力hf≈0.4u02[2]。由于孔板流量計兩側的1、2點位于排氣管道的平直段,距離很近,因此實際應用時hf≈pm,1-pm,1。又因排氣量Q=u0·A(其中A為開孔面積,單位為m2),故通過測量固定孔徑的孔板流量計兩側壓差便可計算排氣量。

2應用實例

某項目中所有排氣管路匯集到1個主管路,并在主管路上設計有1臺大的排風機,而烘干固化室的排氣管路不再設置排風風機,經過理論計算,排氣量在1200m3/h左右比較經濟合理。

2.1排氣管路主要結構

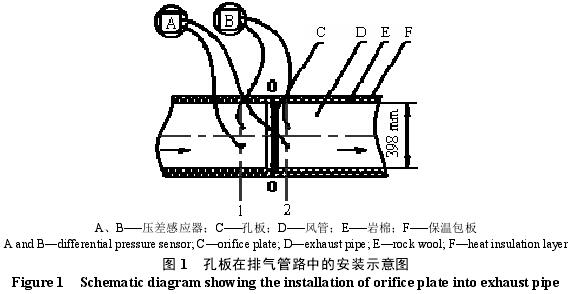

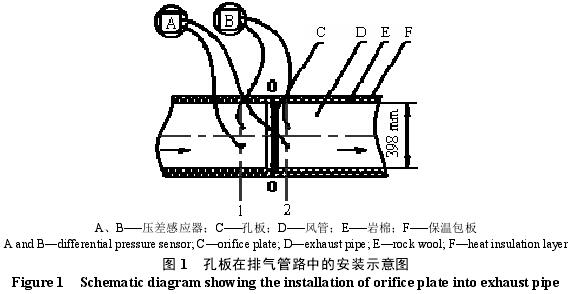

排氣管路結構設計比較簡單,主要由風管外包保溫巖棉和保溫包板組成。為實現定量排氣,在風管平直段安裝了1個孔板流量計。該孔板流量計與風管用法蘭連接,方便安裝,兩側適當位置安裝上壓差感應器,結構簡單,如圖1所示。采用1.5mm厚的鍍鋅板做孔板流量計,在中心位置開一圓孔,其直徑需根據現場測試數據來調整,因此事先準備了數個盲法蘭,現場要開直徑不等的圓孔來摸索。

2.2測試步驟

(1)正常開啟循環風機,滿足送風風速,安裝孔板流量計。

(2)在風管上打孔,將風速儀探入不同深度監測風速,讀數穩定的位置被認為是“縮脈”截面,即圖1中的截面2。

(3)手持壓差計測截面1、2兩位置間壓差hf,計算u0后再求得Q。可能出現3種情況:

第1種──1100m3/h<Q<1300m3/h,偏離設定的排氣量1200m3/h不多,可認為開孔直徑合適,測試結束。

第2種──Q>1300m3/h,偏離很大,則換用新的盲板,開一個直徑更小的圓孔,重新測試。

第3種──Q<1100m3/h,偏離很大,需適當擴大開孔,重新測試。

2.3測試結果

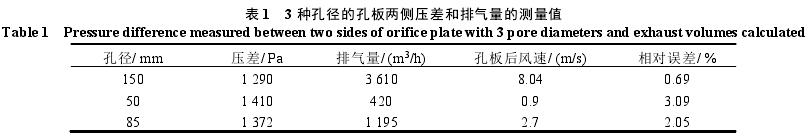

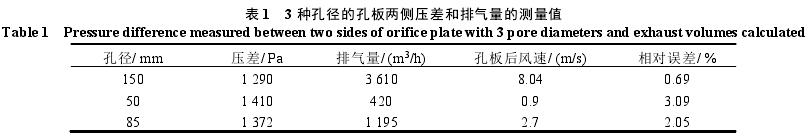

表1列出了測試結果。從表1可見,孔徑為85mm時,排氣量為1195m3/h,與設計要求排氣量1200m3/h非常接近,相對誤差在允許范圍內,說明孔板流量計開孔直徑85mm較合適。

2.4排氣量監測方法

如排氣量始終保持在1200m3/h左右,孔板流量計前后的壓差應穩定在1372Pa附近。在孔徑一定的情況下,壓差的變化基本反映了排氣量的變化。2個壓差感應器一個設定為壓差上限,另一個設定為下限,如果孔板流量計前后的壓差超出范圍,感應器會發出報警信號,顯示排氣異常,需要檢修。

3結語

(1)在排氣管中應用孔板流量計,實現了定量排氣,其結構簡單,操作方便,投資、運行成本都很低,具有可行性。

(2)孔板流量計本身阻力較大,不適用于壓力較低的排氣管路。

(3)對于氣體來說,限流孔板流量計后壓力不能小于板前壓力的55%,否則管路會出現噎塞流。

(4)壓差感應器的量程范圍必須依據測試結果選定,高溫氣體需要配置耐高溫、散熱快的導壓管。

以上內容來源于網絡,如有侵權請聯系即刪除!