產氯堿10萬t的化工企業,長期以來計量淡、濃堿產量的方法一直采用槽位計算法,由于貯槽截面積較大,標尺分度正確率低,因而計算出來的產量正確率讓人懷疑,況且又不能時時計算,對淡、濃堿的產量很難控制。為達到正確計量淡、濃堿產量的目的,2000年在擴大產能的同時,投入兩臺電磁流量計,用于計量淡、濃堿產量。在流量計的使用過程中,曾出現過計量不準的問題。通過對所出現問題的查證,我們認為解決計量不準的問題不能單從儀表本身找原因,儀表使用的條件也要考慮進去,這樣才能真正解決問題,才能充分發揮數萬元資金購買的精度佳儀表的作用。特別是流量儀表,由于在使用時很難對它進行檢定與校準,因而精心地安裝與正確地使用是保證計量正確可靠的前提。

1 電磁流量計的測量原理

電磁流量計是基于法拉第電磁感應定律的原理工作的。被測介質應是導電液體。在垂直于介質流向的一個區間里存在由變送器所產生的磁感應強度為B的穩定磁場,平均流速為v的導電流體在流經磁場區域時,作切割磁力線運動。于是在與管道橫截面平行且垂直于磁力線方向的兩根檢測電極上,就產生了感應電壓U。根據電磁感應定律得出:

U= k B v D????????? ?(1)

式(1)中:U為感應電壓;k為儀表常數;B為磁感應強度;v為介質的平均流速;D為儀表管內直徑。

由公式(1)可知,B和D是不變的,k為一常數。因而U只與v成正比,只要測出感應電壓U的大小,就能測出介質的平均流速v。流體的體積流量公式為:

其中:Q為介質的體積流量。

根據公式(2)可知Q與v是成正比的一一對應函數,那么U與Q也是成正比的一一對應函數,即測出了感應電壓U也就測出了介質的體積流量Q。

2 電磁流量計的優點

(1)電磁流量計管內無節流或可動部件,無壓力損失,節約能源。特別適用于測量液固兩相介質(如懸浮液體)。

(2)只有襯里和電極與介質接觸,只要選好兩種材料,就可達到防腐防磨的目的,長時間使用,儀表精度不會降低,與橢圓齒輪流量計相比,其精度的穩定性要好得多。

(3)測量時只與介質的平均流速有關,而與介質的流態(層流或紊流)、溫度、粘度、密度、壓力及電導率(在一定范圍內)的變化無關。因此,電磁流量計只需用水標定后,就可用它測量其它導電液體或固液兩相介質的流量,而無需修正。

(4)量程比寬,可達1∶ 100,而且可以任意改變量程。

(5)無機械慣性,反應靈敏,可測量瞬時脈動流;且線性好,可直接等分刻度。

(6)從檢測電極向前,只需5 D的直管段,不需太大的安裝空間。而其它流量計一般需要10 D或10 D以上的直管段,對安裝空間要求較嚴,否則無法保證測量精度。

3 電磁流量計的安裝

(1)從理論上講,傳感器可以安裝在運行管道的任何位置。但要求傳感器內必須完全充滿介質,這一條至關重要。檢測電極的軸線應處于水平位置,以防粘污,并能排除由氣泡接觸引起的損失。

(2)傳感器的周圍不能有較強的干擾電磁場。

(3)傳感器及其密封件、接地環的安裝要與管道同心,不能向內凸出。

(4)測量精度與傳感器的接地效果有很大關系,電磁流量計對外加電勢的干擾很敏感。因而它的接地電極必須是獨立接地極。接地的目的是讓流經傳感器內的導電流體與地等電位,而不是管道壁接地。

4 電磁流量計的選型、安裝及使用情況

4.1 電磁流量計的選型原則

(1)考慮口徑與量程,電磁流量計的量程雖然是任意設定的,但其設定的范圍受口徑的限制。量程的設定要考慮正常流量超過滿量程的一半,這樣的測量精度才高。流速一般選擇2~ 4 m/s,如介質易磨損電極,可選擇稍低的流速;如介質較易粘附,可選擇適當稍高的流速。綜合考慮后根據流率表選擇儀表的口徑。

(2)考慮介質的壓力、溫度及腐蝕性,依此選擇不同的內襯和電極材料。

4.2 具體選擇與安裝

由于被測介質是溫度低于100℃的淡堿和濃堿,對不銹鋼電極的腐蝕很微弱,但對各種橡膠類內襯有腐蝕作用,因而我們選用聚四氟乙烯內襯。將口徑選為150 mm。具體所選用的電磁流量計規格型號為:K300-(150)11431021,口徑為150 mm,標準型,鉬二鈦電極,聚四氟乙烯內襯,最高工作壓力1.6 MPa,無接地環,輸出4~ 20 mA,準確度等級1.0級。安裝在水平管道上,前后有足夠長的直管段,接地極獨立,接地良好。

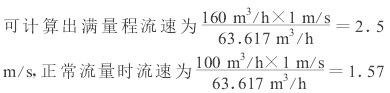

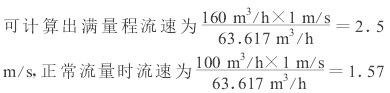

用于輸送淡堿的泵有2臺,量程都是100 m3/h,揚程50 m,采用單泵間斷方式輸送淡堿。流量計的量程設定為160 m3/h。從流率表上查出口徑150mm、平均流速v= 1 m/s時的流量為63.617 m3/h。

m/s,稍偏低。如將流量計量程改為250 m3/h,雙泵同時開時正常流量在200 m3/h連續輸送,效果可能會更好。但由于產量限制只能間斷輸送。

4.3 以淡堿流量計為例說明流量計的使用情況

流量計剛投入使用時,與槽位推算的數進行比較,每班表計產量與推算產量僅差1 t,誤差較小。而在以后的幾個月中卻發現有較大的偏差。表1是半年的表計產量(折100%)與推算產量(折100%)的比較。

從表1可以看出,開始安裝流量計時的1月份,表計與推算的差不大,全月僅差101.1 t。這里是把推算數當作標準了,其實推算數的誤差較大,差的這101 t很難說是什么原因造成的。而2月份的差值卻大得驚人,達1 133.7 t,4~ 6月又成了負偏差。

從流量計的安裝與參數設定等情況查找原因,沒發現問題。于是又找來原始記錄進行認真地分析,終于找出了出現偏差的原因。原來在2月份因燒堿產量有所擴大又新上了一臺200 m3/h的淡堿泵,排序為1#泵。從電解工段2月份的交接班記錄上查到:

2月1日8~ 16點:3#泵改為2#;

2月4日8~ 16點:2#泵改為1#;

2月7日8~ 16點:1#泵改為2#;

2月9日8~ 16點:2#泵改為3#;

而1#泵為200 m3/h,2#、3#泵為100 m3/h。

從蒸發工段的運行日志上查到:

2月3日:全天表計淡堿產量876 m3;

2月4日:全天表計淡堿產量2 298 m3;

2月5日:全天表計淡堿產量3 305 m3;

2月6日:全天表計淡堿產量3 028 m3;

2月7日:全天表計淡堿產量1 695 m3;

2月8日:全天表計淡堿產量962 m3。

兩處記錄對照可以看出,200 m3/h大泵的投運時間是2月4~ 7日,淡堿流量非常大,是正常量的近4倍。2月7日白班改用2#泵即100 m3/h泵后流量才在8日恢復正常。這說明儀表超量程是造成誤差很大的原因,此時儀表已經無法使用。由于工藝人員對儀表不了解,在增加大泵時沒有及時通知儀表人員改儀表量程。直到3月中旬儀表人員查出原因后,用倍增法將量程改到320 m3/h,這樣才滿足了大泵的要求,而對小泵來說單泵打液量僅為滿量程的30%,又造成在開小泵時儀表計量偏低,因而造成4~ 6月的負偏差。直到7月將量程再改到250 m3/h,并規定開大泵時只開1個,開小泵時2泵同時開。

通過對下半年幾個月表計產量及推算產量的跟蹤分析,取得了比較好的效果。每月兩數偏差在100 t以內,一般是表計產量偏高。分析原因可能是流量計安裝在水平管線上,但由于管線長達數百米,安裝處不一定是管線的較低點,在開停泵時很可能有不滿管現象,造成計量偏高。隨著產量的進一步擴大,到可以連續開泵輸堿時,計量精度會更高。

5 結論

從以上分析可知,即便是精度再高的電磁流量計,也必須正確地使用。流量計不準并不一定是儀表本身的原因,與使用過程有很大的關系,甚至是決定因素。儀表維護人員在選擇、使用、維護儀表時,不能單從儀表本身考慮,而要全面考慮工藝、設備等方面的性能是否滿足儀表正常使用時的要求。只有這樣才能發揮每臺儀表應有的功能,為生產、經營提供正確可靠的計量數據。

以上內容來源于網絡,如有侵權請聯系即刪除!